RD水泥有限公司水泥生産線采用 170-80 輥壓機+V 型選粉機+ϕ3.5 m×11.5 m 水泥磨+動态選粉機的雙閉路聯合粉磨系統。輥壓機功率爲 2×800 kW,V 型選粉機型号爲 Vx6817,水泥磨功率爲2 000 kW,磨機轉速爲 16.6 r/min,O-S 選粉機型号爲 N2500。生産 P.O 42.5R 水泥,原系統産量爲 85~ 90 t/h,成(chéng)品比表面(miàn)積爲 360±15 m2/kg,系統電耗約爲34 kW·h/t。

爲了提高水泥粉磨系統産量,降低電耗,改善水泥成(chéng)品質量,該公司對(duì)水泥磨進(jìn)行了技術改造。

1 水泥磨優化改造

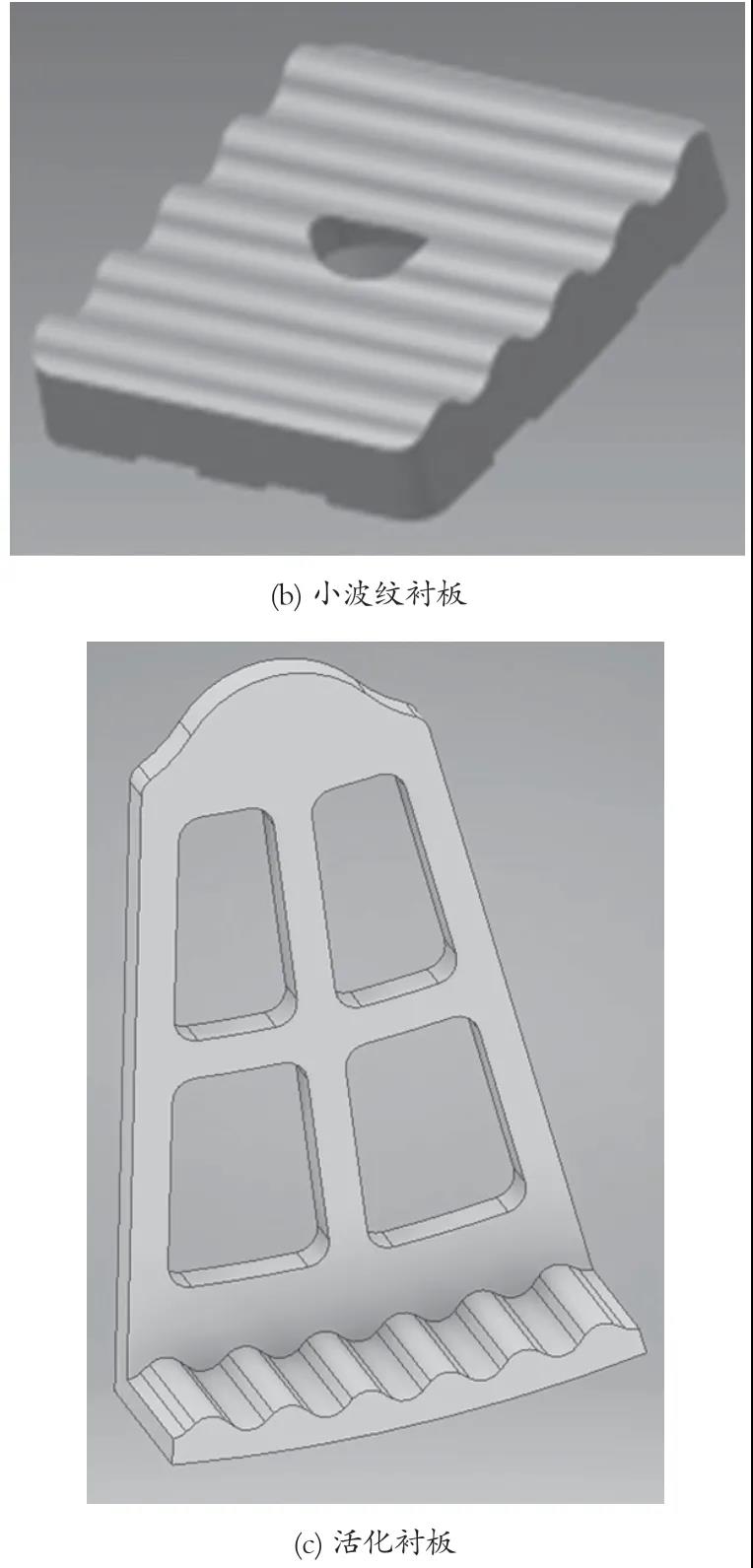

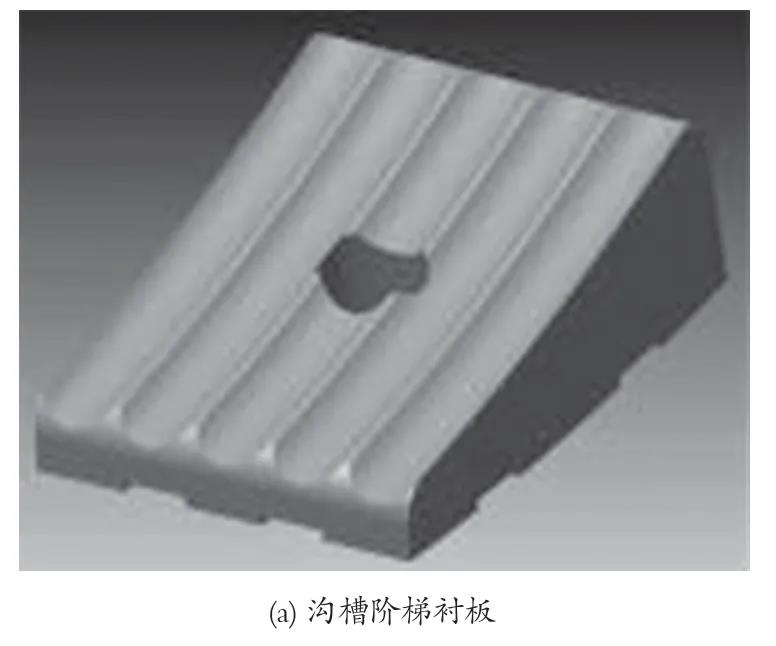

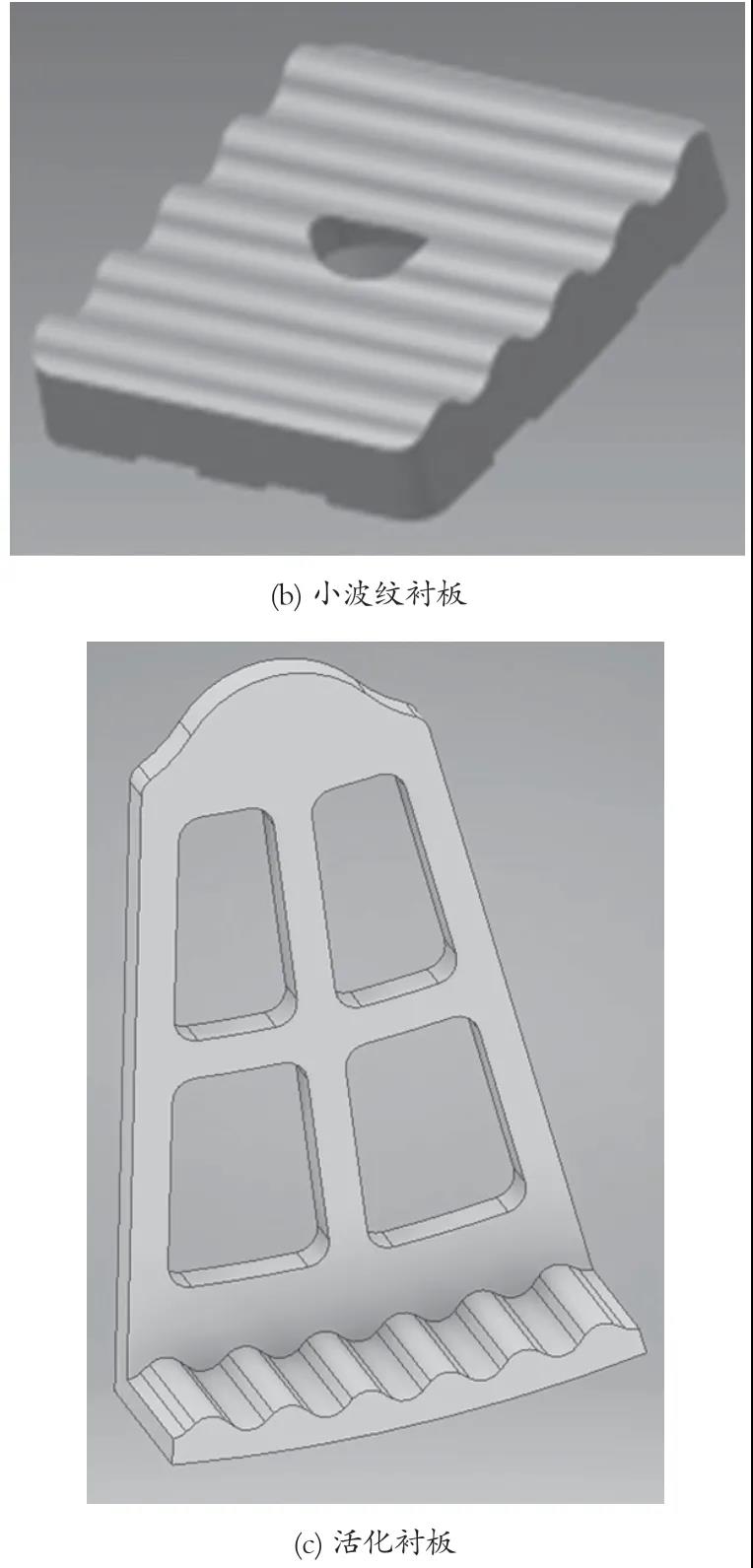

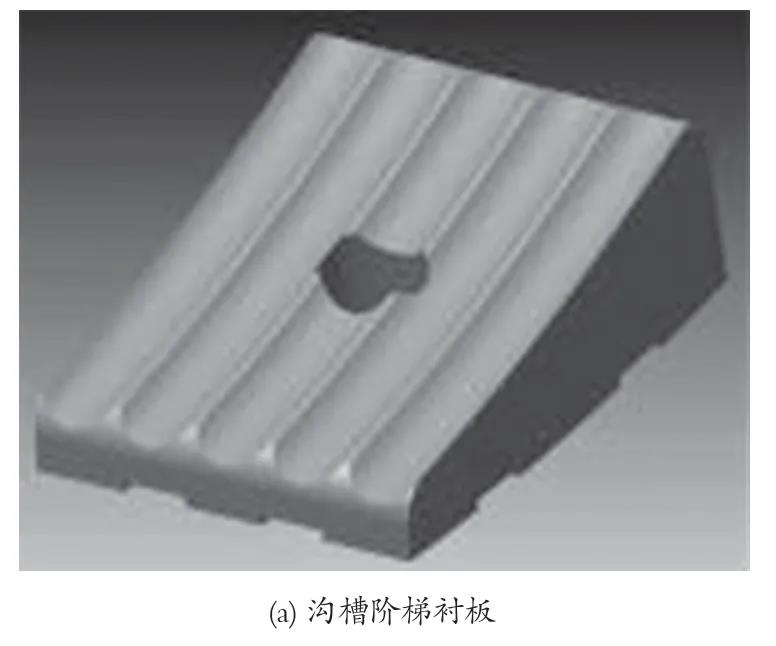

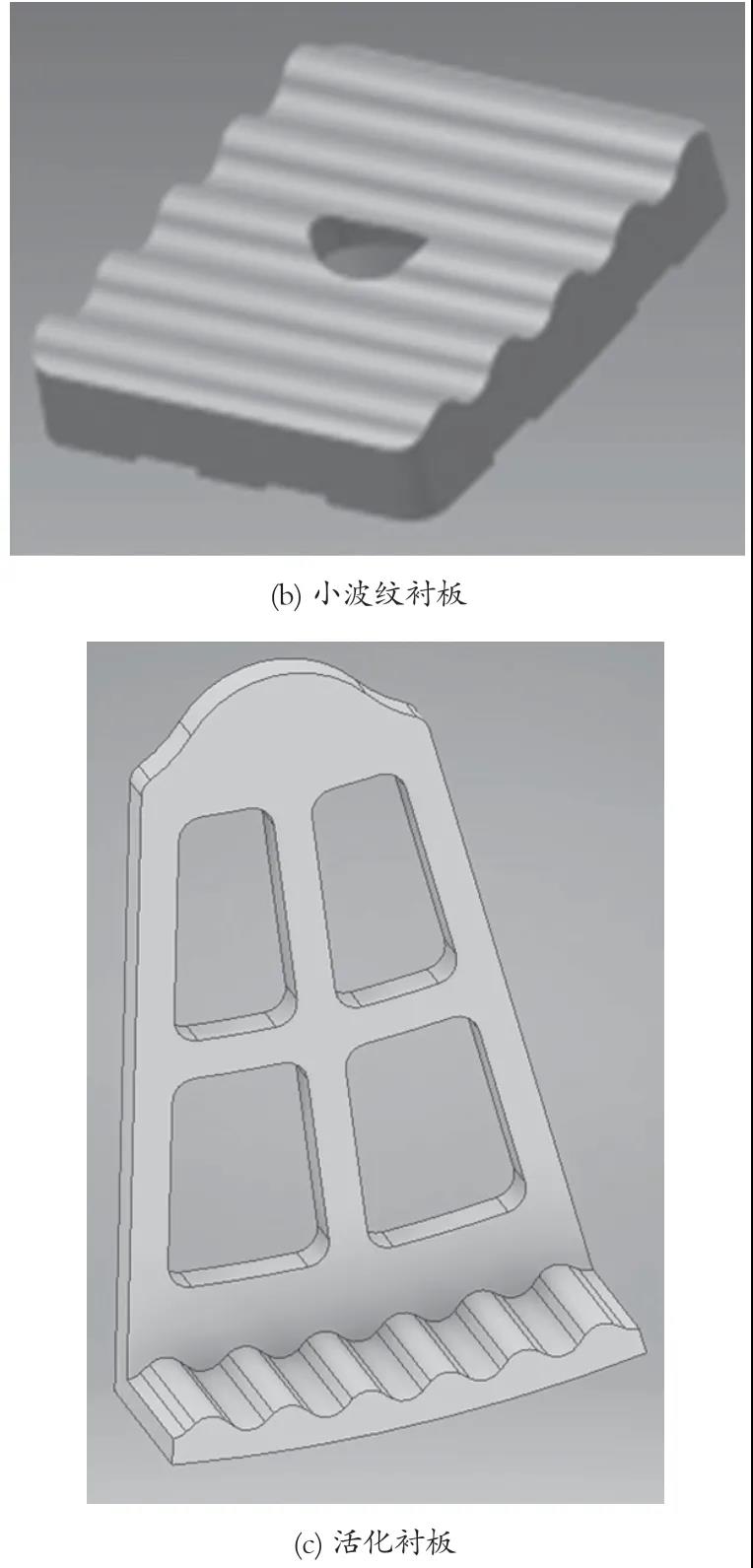

1.1 筒體襯闆

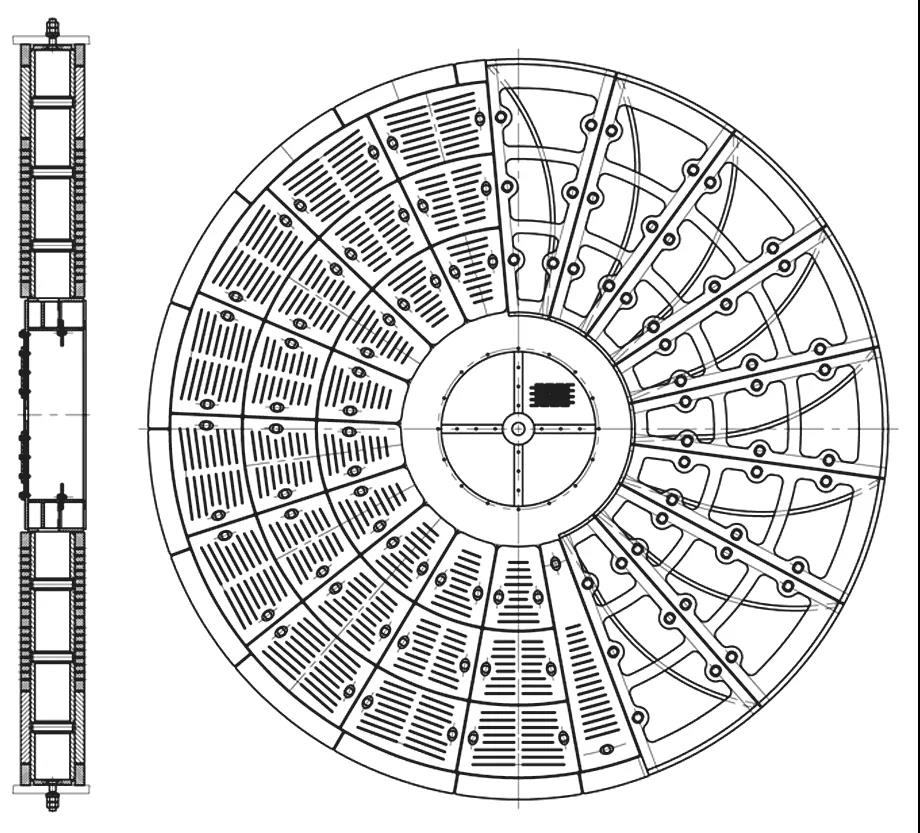

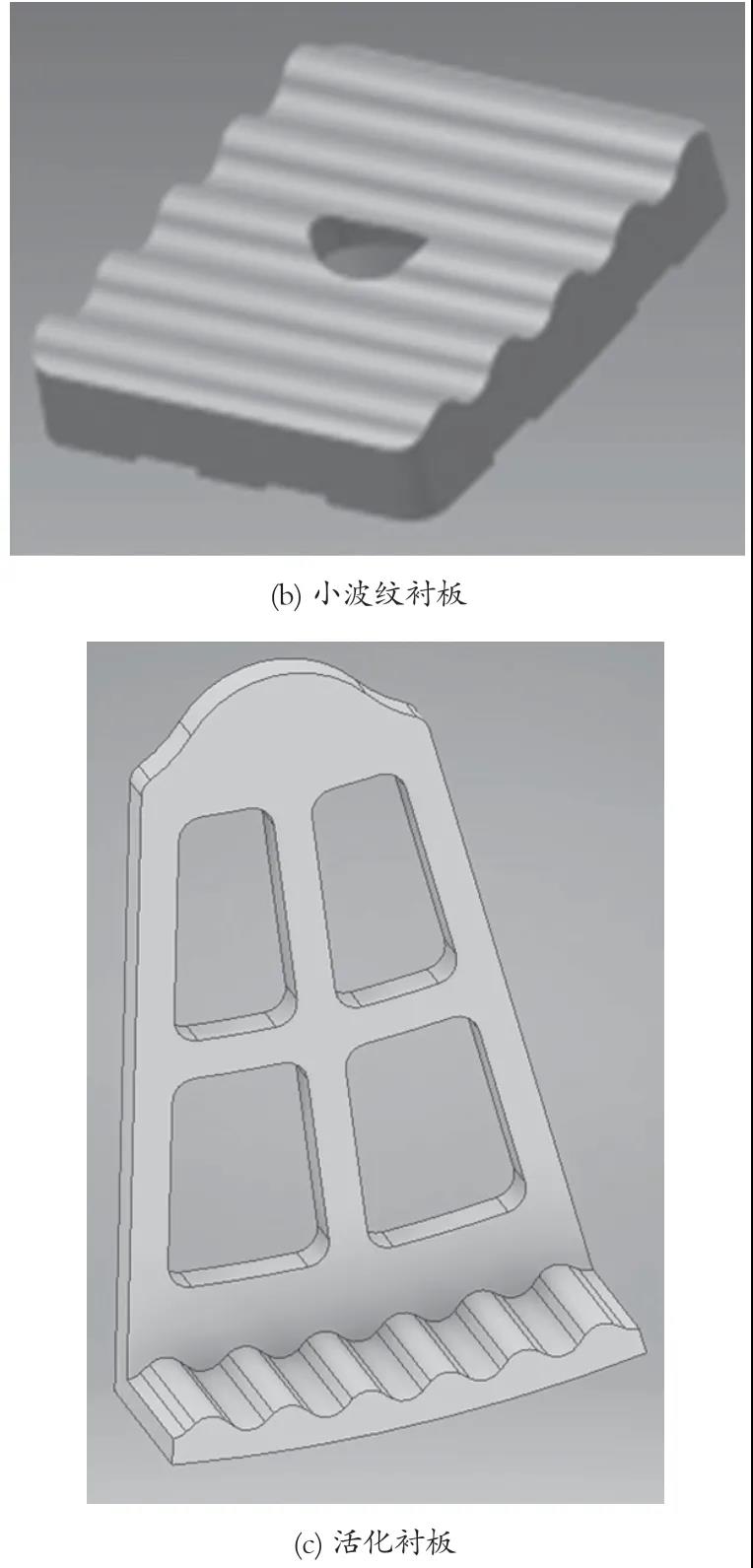

優化前筒體襯闆如圖 1 所示。一倉采用溝槽階梯襯闆,其有效長(cháng)度爲 3.15 m,溝槽階梯襯闆有磨損,階梯的高度差和溝槽可進(jìn)一步優化;二倉采用小波紋襯闆+4 圈活化襯闆,小波紋襯闆厚度爲 75 mm,降低了有效内徑,增加了電耗,活化襯闆磨損嚴重,排列方式可進(jìn)一步優化。

(a) 溝槽階梯襯闆

(b) 小波紋襯闆

(c) 活化襯闆

圖1 優化前的筒體襯闆

優化後(hòu)的筒體襯闆如圖 2 所示。一倉仍采用溝槽階梯襯闆,階梯的高度差決定了襯闆的提升能(néng)力,溝槽的波紋兼顧研磨作用。優化後(hòu)襯闆的階梯高度差爲100 mm,溝槽的半徑爲 R20 mm,深度爲 10 mm,提高了襯闆的提升和研磨效率,可更好(hǎo)地發(fā)揮一倉以細碎爲主、研磨爲輔的作用。二倉爲小波紋襯闆+5 圈活化襯闆。小波紋襯闆的波紋重新設計,波峰波谷高度差爲 15 mm,盡可能(néng)地增大研磨面(miàn)積,以提高二倉的研磨效率,增強研磨能(néng)力。考慮研磨體填充率爲30%,活化襯闆高度爲 750 mm,環數增加至 5 圈,重新排列活化襯闆的安裝位置 (見圖 3),每一圈的活化襯闆交錯排列,可更好(hǎo)地發(fā)揮研磨體的粉磨能(néng)力,最大程度消除研磨死區;合理設計活化襯闆的過(guò)料面(miàn)積,將(jiāng)靠近筒體外圓高度爲 150 mm的部分設計成(chéng)盲闆,可有效控制物料在磨内的研磨時間,提高磨機研磨效率和物料的磨細程度,降低循環負荷,從而提高産量、降低電耗。

圖2 優化後(hòu)的筒體襯闆

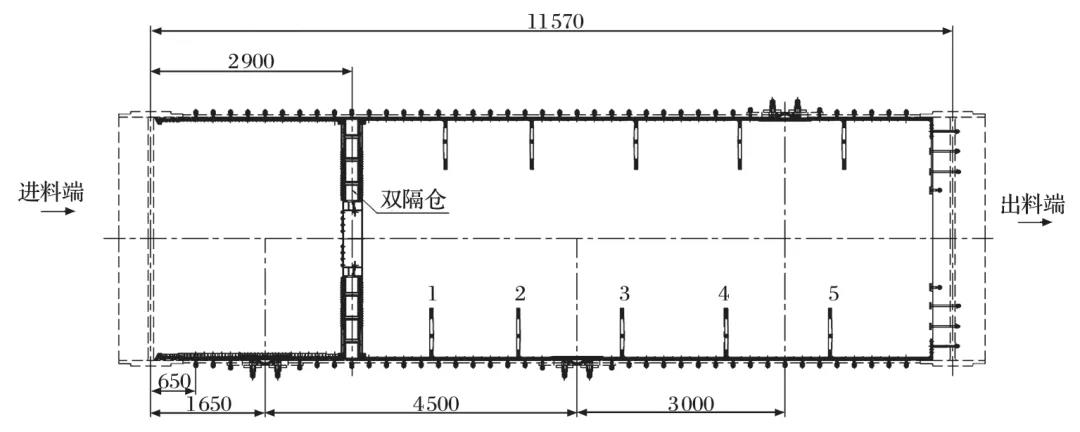

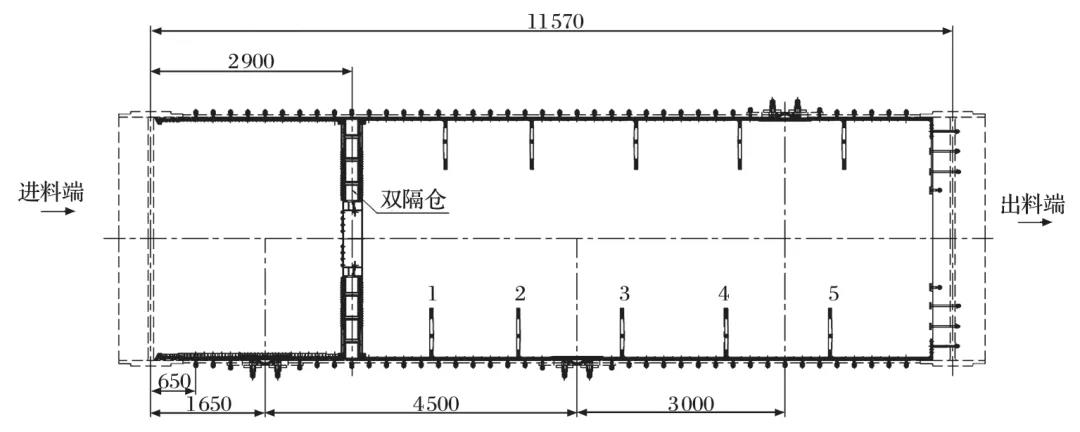

優化改造後(hòu)磨内布置如圖 3 所示。一倉有效長(cháng)度縮短爲 2.9 m,由于進(jìn)料裝置增加了返料闆,增加了一倉的有效研磨長(cháng)度,且磨機的進(jìn)料比表面(miàn)積在 200 m2/kg 以上,不需要太多的沖擊粉碎,因此可將(jiāng)更多的空間向(xiàng)具有磨細作用的二倉偏移,以提高磨機的整體研磨能(néng)力。

圖3 優化改造後(hòu)的磨内布置

由于物料在進(jìn)入磨機前經(jīng)過(guò)了輥壓機和 V 型選粉機,粒度較細,研磨體直徑較小,因此,筒體襯闆均采用超薄襯闆,既降低了襯闆質量,又增加了筒體有效内徑,在填充率一定的情況下,料面(miàn)降低,可以增大隔倉裝置的中心環,進(jìn)而改善磨内通風。

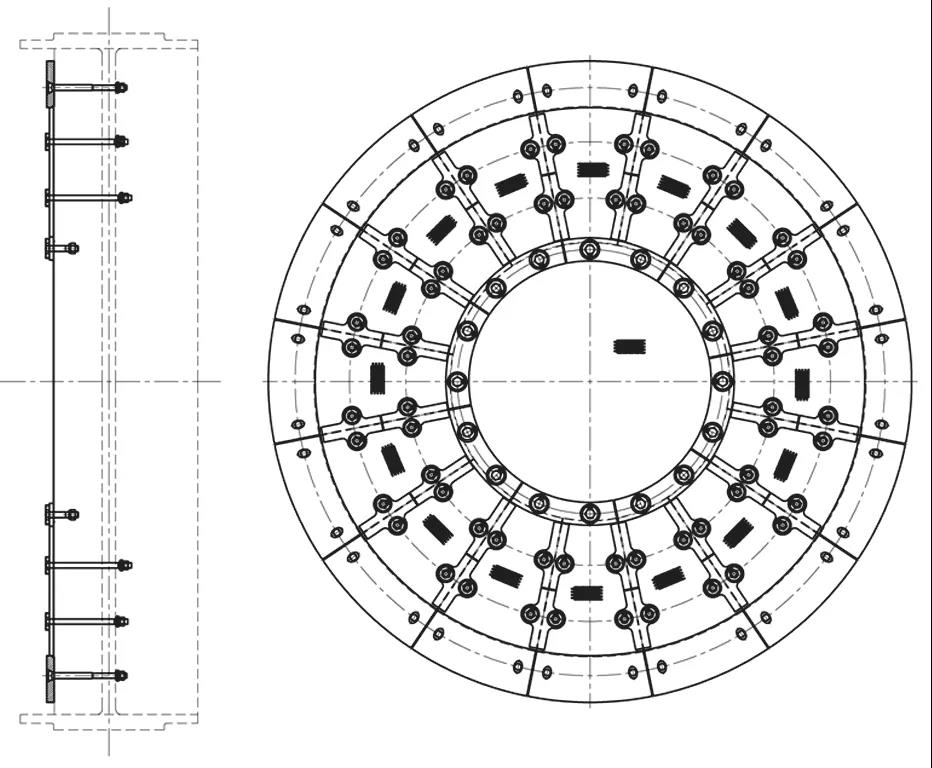

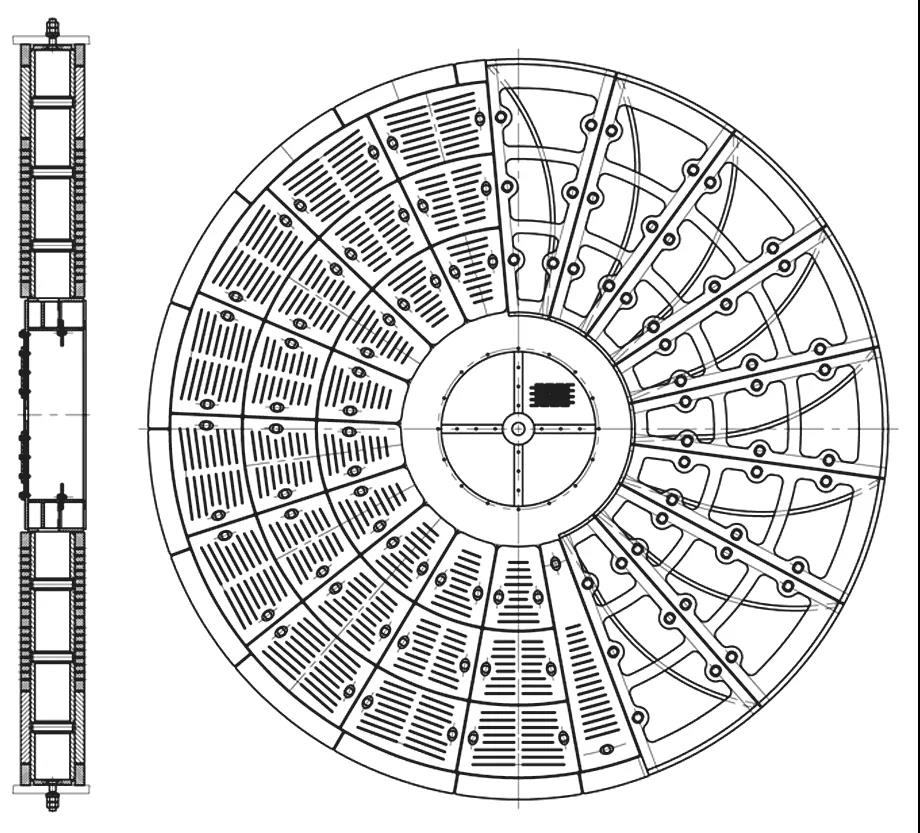

1.2 隔倉裝置

原隔倉裝置是料流與氣流混合在一起(qǐ),易出現沖料現象,造成(chéng)二倉前段出現無料的粉磨盲區。優化後(hòu)的隔倉裝置采用氣料分離式雙隔倉,如圖 4 所示。雙隔倉可將(jiāng)料流和氣流分開(kāi),分别由不同的通道(dào)通過(guò)中間隔倉裝置,改變了常規球磨機内部氣流與料流混合的現狀,增加了二倉的有效破碎研磨長(cháng)度,延長(cháng)了物料研磨時間,提高了磨機的粉磨效率,可使系統磨内風量調整更加便利,加大了磨内通風量,降低了物料的出磨溫度,改善了水泥的品質。

圖4 優化後(hòu)的氣料分離式雙隔倉

結構方面(miàn),在考慮研磨體填充率與料面(miàn)的情況下,盡可能(néng)增大中心圓的直徑,隔倉兩(liǎng)側采用篦闆,篦縫寬度爲 6 mm,通孔率爲 7.8%,兩(liǎng)側篦闆的通孔率保持一緻,可改善隔倉截面(miàn)通風,降低通風阻力和中心圓處風速。物料流動方向(xiàng)安裝有閘闆,現場可根據粉磨工藝及物料特性等來控制物料的流速,從而提高産品的質量和産量。

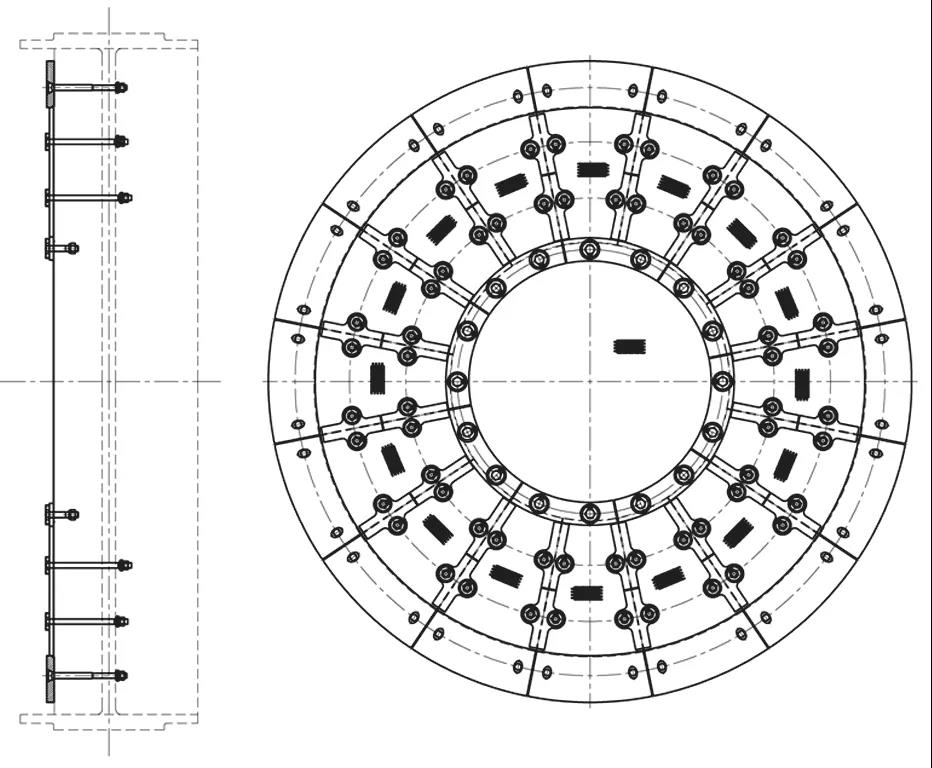

1.3 出料篦闆

原出料篦闆爲篩闆外加鑄件邊框的防堵型篦闆,篦縫爲 5~ 8 mm,此種(zhǒng)篦闆雖有防堵效果,但磨尾的粗顆粒物料與鋼段會從篦闆之間的縫隙中進(jìn)入到選粉機,再進(jìn)入磨機一倉。

將(jiāng)出料篦闆優化升級爲壓條與篩闆的組合,如圖5 所示。篩闆篦縫寬度爲 4 mm,通孔率爲 15%,將(jiāng)篩闆用壓闆壓在篦闆架上,同時可堵住篩闆之間的縫隙,避免磨尾的粗顆粒物料與鋼段從縫隙中進(jìn)入到選粉機後(hòu)再進(jìn)入一倉。在保證通孔率的前提下,將(jiāng)靠近筒體最外圈高度爲 300 mm的部分設計爲盲闆形式的鑄件襯闆,有助于抑制物料流速,延長(cháng)物料在磨内的研磨時間,提高研磨效率。

圖5 優化後(hòu)的出料篦闆

1.4 研磨體級配

磨機是通過(guò)襯闆將(jiāng)能(néng)量傳遞給研磨體,研磨體在運動中對(duì)物料進(jìn)行磨細與整形,合理的研磨體級配對(duì)提高粉磨效率和節能(néng)降耗有着重要作用。

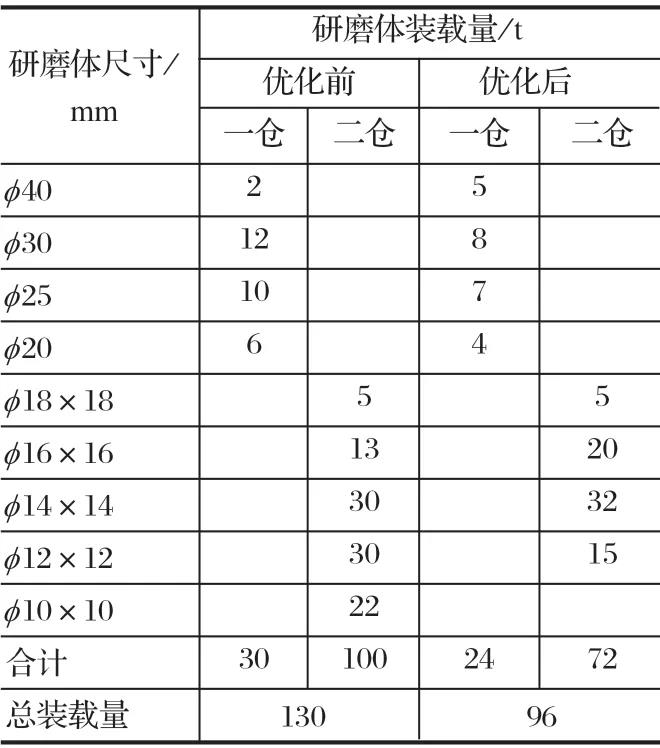

由于對(duì)磨内襯闆、隔倉裝置和出料篦闆進(jìn)行了優化,使得研磨效率提高,因而可适當減少研磨體填充量,將(jiāng)一倉和二倉的填充率由 28% 降至 22%,降低了磨機負荷,進(jìn)而降低了電耗。優化前後(hòu)研磨體級配如表 1 所列。

表1 優化前後(hòu)研磨體級配

優化前水泥成(chéng)品中 -3 µm的細粒級含量約爲20%,有時甚至達到 25%,細粒級含量高會影響水泥質量。因此技術改造加大了一倉和二倉的平均球徑,一倉和二倉的平均球徑分别由優化前的 27.00、12.98 mm 增加到 28.96 和 14.42 mm;一倉中 ϕ40 mm的鋼球由 2 t 增加至 5 t,相應地減少了一部分小球。因爲熟料易磨性較差,因此提高一倉對(duì)熟料和其他粗顆粒的處理能(néng)力,可避免出現選擇性磨細現象;二倉中不再裝 ϕ10 mm×10 mm的鋼段,可避免出現過(guò)粉磨現象。

2 優化改造結果

優化改造後(hòu),磨内通風得到了改善,水泥成(chéng)品溫度有一定降低,水泥成(chéng)品中 -3 µm的細粒級含量降爲10% 左右,粒徑分布趨于合理,質量得到改善。P.O 42.5R 水泥的系統産量提高到 105~ 110 t/h,比表面(miàn)積爲 360±15 m2/kg,系統電耗約爲 32 kW·h/t,提産降耗效果明顯。

3 結語

(1) 優化水泥磨筒體襯闆和活化襯闆的結構,以控制物料流速,提高研磨效率,降低粉磨電耗。

(2) 對(duì)料風分離式隔倉裝置在結構與工藝上都(dōu)進(jìn)行了優化,料流和氣流分開(kāi),使得整個工藝系統調整磨内風量更加便利,二倉有效研磨長(cháng)度增加,有助于改善通風,增加系統産量。

(3) 出料篦闆采用壓條與篩闆的組合,既能(néng)防堵,又可提高通孔率,避免磨尾的粗顆粒物料與鋼段從縫隙中進(jìn)入到選粉機後(hòu)再進(jìn)入一倉。

(4) 研磨體級配對(duì)系統的産量和成(chéng)品的質量有着非常重要的影響,合理的研磨體級配可提高粉磨效率,改善水泥成(chéng)品質量。