水泥生産工藝流程

1、破碎及預均化

(1)破碎。水泥生産過(guò)程中,大部分原料要進(jìn)行破碎,如石灰石、黏土、鐵礦石及煤等。石灰石是生産水泥用量最大的原料,開(kāi)采後(hòu)的粒度較大,硬度較高,因此石灰石的破碎在水泥廠的物料破碎中占有比較重要的地位。

(2)原料預均化。預均化技術就是在原料的存、取過(guò)程中,運用科學(xué)的堆取料技術,實現原料的初步均化,使原料堆場同時具備貯存與均化的功能(néng)。

2、生料制備

水泥生産過(guò)程中,每生産1噸矽酸鹽水泥至少要粉磨3噸物料(包括各種(zhǒng)原料、燃料、熟料、混合料、石膏),據統計,幹法水泥生産線粉磨作業需要消耗的動力約占全廠動力的60%以上,其中生料粉磨占30%以上,煤磨占約3%,水泥粉磨約占40%。因此,合理選擇粉磨設備和工藝流程,優化工藝參數,正确操作,控制作業制度,對(duì)保證産品質量、降低能(néng)耗具有重大意義。

3、生料均化

新型幹法水泥生産過(guò)程中,穩定入窖生料成(chéng)分是穩定熟料燒成(chéng)熱工制度的前提,生料均化系統起(qǐ)着穩定入窖生料成(chéng)分的最後(hòu)一道(dào)把關作用

4、預熱分解

把生料的預熱和部分分解由預熱器來完成(chéng),代替回轉窯部分功能(néng),達到縮短回窯長(cháng)度,同時使窯内以堆積狀态進(jìn)行氣料換熱過(guò)程,移到預熱器内在懸浮狀态下進(jìn)行,使生料能(néng)夠同窯内排出的熾熱氣體充分混合,增大了氣料接觸面(miàn)積,傳熱速度快,熱交換效率高,達到提高窯系統生産效率、降低熟料燒成(chéng)熱耗的目的。

(1)物料分散

換熱80%在入口管道(dào)内進(jìn)行的。喂入預熱器管道(dào)中的生料,在與高速上升氣流的沖擊下,物料折轉向(xiàng)上随氣流運動,同時被分散。

(2)氣固分離

當氣流攜帶料粉進(jìn)入旋風筒後(hòu),被迫在旋風筒筒體與内筒(排氣管)之間的環狀空間内做旋轉流動,并且一邊旋轉一邊向(xiàng)下運動,由筒體到錐體,一直可以延伸到錐體的端部,然後(hòu)轉而向(xiàng)上旋轉上升,由排氣管排出。

(3)預分解

預分解技術的出現是水泥煅燒工藝的一次技術飛躍。它是在預熱器和回轉窯之間增設分解爐和利用窯尾上升煙道(dào),設燃料噴入裝置,使燃料燃燒的放熱過(guò)程與生料的碳酸鹽分解的吸熱過(guò)程,在分解爐内以懸浮态或流化态下迅速進(jìn)行,使入窯生料的分解率提高到90%以上。將(jiāng)原來在回轉窯内進(jìn)行的碳酸鹽分解任務,移到分解爐内進(jìn)行;燃料大部分從分解爐内加入,少部分由窯頭加入,減輕了窯内煅燒帶的熱負荷,延長(cháng)了襯料壽命,有利于生産大型化;由于燃料與生料混合均勻,燃料燃燒熱及時傳遞給物料,使燃燒、換熱及碳酸鹽分解過(guò)程得到優化。因而具有優質、高效、低耗等一系列優良性能(néng)及特點。

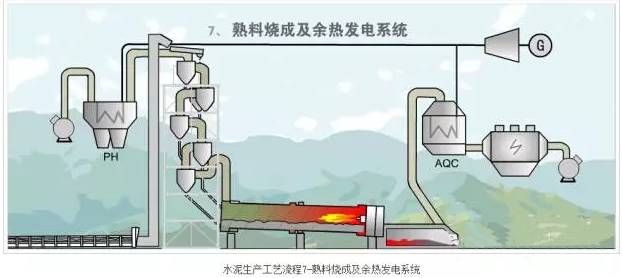

5、水泥熟料的燒成(chéng)

生料在旋風預熱器中完成(chéng)預熱和預分解後(hòu),下一道(dào)工序是進(jìn)入回轉窯中進(jìn)行熟料的燒成(chéng)。在回轉窯中碳酸鹽進(jìn)一步的迅速分解并發(fā)生一系列的固相反應,生成(chéng)水泥熟料中的礦物。随着物料溫度升高礦物會變成(chéng)液相,進(jìn)行反應生成(chéng)大量 (熟料)。熟料燒成(chéng)後(hòu),溫度開(kāi)始降低。最後(hòu)由水泥熟料冷卻機將(jiāng)回轉窯卸出的高溫熟料冷卻到下遊輸送、貯存庫和水泥磨所能(néng)承受的溫度,同時回收高溫熟料的顯熱,提高系統的熱效率和熟料質量。

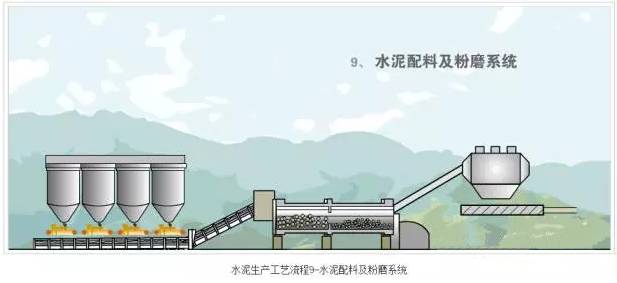

6、水泥粉磨

水泥粉磨是水泥制造的最後(hòu)工序,也是耗電最多的工序。其主要功能(néng)在于將(jiāng)水泥熟料(及膠凝劑、性能(néng)調節材料等)粉磨至适宜的粒度(以細度、比表面(miàn)積等表示),形成(chéng)一定的顆粒級配,增大其水化面(miàn)積,加速水化速度,滿足水泥漿體凝結、硬化要求。

7、水泥包裝

水泥出廠有袋裝和散裝兩(liǎng)種(zhǒng)發(fā)運方式。

至此水泥生産工藝流程結束。

▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼

二段破碎:

預均化堆場:

預熱器:

回轉窯

冷卻機:

風掃磨:

CF均化庫(Controlled Flow):

由丹麥史密斯公司發(fā)明,操作原理是生料從庫底上的七個出料口中以不同的速度卸出,并將(jiāng)這(zhè)些料流混合。1982年2月,在泰國(guó)逞羅布水泥公司的水泥廠一條4000t/d工藝線上裝設了第一個CF庫。該庫直徑爲22.4米,容量爲21000噸,每小時生料出庫量爲350噸,庫頂裝有檢修孔,調壓閥和料位指示儀。在庫底下面(miàn)攪拌罐對(duì)生料進(jìn)行最後(hòu)攪拌。整個操作由一程序控制裝置自動控制。該庫的均化系數H爲10一20,混合庫效率n爲0.3。cF庫可使窯喂料成(chéng)分穩定,保證窯運轉可靠,且電耗和投資費用均很低。

IBAU均化庫:

采用德國(guó)漢堡公司的連續均化技術。在外部帶一攪拌倉,庫底中心設一大圓錐,庫内生料的重量通過(guò)該錐傳遞給庫壁,庫底環形空間被分成(chéng)向(xiàng)中心傾斜10度的6個充氣區,每區裝多種(zhǒng)規格的充氣箱。充氣卸料時生料首先被送至一條徑向(xiàng)布置的充氣箱上,再經(jīng)過(guò)錐體下部的出料口由空氣斜槽送入庫底中央攪拌倉中。卸料時,生料在自上而下的流動過(guò)程中,切割水平料層而産生重力混合作用,進(jìn)入攪拌倉後(hòu)又連續充氣攪拌而得到進(jìn)一步均化,均化效果H可達6~8,電耗0.1~0.2kwh/t生料。

IBAU均化庫:

采用德國(guó)漢堡公司的連續均化技術。在外部帶一攪拌倉,庫底中心設一大圓錐,庫内生料的重量通過(guò)該錐傳遞給庫壁,庫底環形空間被分成(chéng)向(xiàng)中心傾斜10度的6個充氣區,每區裝多種(zhǒng)規格的充氣箱。充氣卸料時生料首先被送至一條徑向(xiàng)布置的充氣箱上,再經(jīng)過(guò)錐體下部的出料口由空氣斜槽送入庫底中央攪拌倉中。卸料時,生料在自上而下的流動過(guò)程中,切割水平料層而産生重力混合作用,進(jìn)入攪拌倉後(hòu)又連續充氣攪拌而得到進(jìn)一步均化,均化效果H可達6~8,電耗0.1~0.2kwh/t生料。

水泥包裝機

水泥包裝機是袋裝水泥生産必需的一種(zhǒng)專用設備,用于完成(chéng)對(duì)水泥的自動包裝,也可用來包裝其它流動性能(néng)好(hǎo)的粉狀物料(如粉煤灰、水泥添加劑等)因此目前在水泥廠仍被廣泛應用。

看完前面(miàn)的動态效果圖對(duì)水泥工藝流程還(hái)是不太清晰?那再接着看下面(miàn)的幾幅圖。