锂輝石生産碳酸锂前段工藝:锂輝石礦石制取硫酸锂鹵水說明

锂輝石生産碳酸锂包括前期焙燒制鹵水及鹵水生産碳酸锂兩(liǎng)個相對(duì)獨立的環節。锂輝石制取鹵水又包括烘幹-焙燒-冷卻-破碎-粉磨-酸化-水浸-固液分離共八個小環節。

澳洲锂輝石

一、烘幹:項目購入的锂輝石含水率通常爲8%,爲了不影響後(hòu)續焙燒過(guò)程,需對(duì)物料進(jìn)行烘幹處理,烘幹在回轉式幹燥窯内進(jìn)行,烘幹溫度約爲250℃,持續時間約15min,熱風與物料直接接觸。烘幹後(hòu)锂輝石含水率約6.5%,同時烘幹過(guò)程可減少後(hòu)續焙燒過(guò)程的燃氣量。幹燥熱源來自回轉窯尾氣餘熱(爲實現節能(néng)降耗,一部分回轉式焙燒窯尾氣餘熱約250℃的熱煙氣經(jīng)風機引至幹燥窯内)烘幹的收集粉塵全部會用于焙燒工序。

二、焙燒:烘幹完成(chéng)後(hòu)的锂輝石經(jīng)窯尾進(jìn)入焙燒回轉窯高溫焙燒室焙燒(以焦爐煤氣爲燃料,在隧道(dào)式焙燒窯中段設置噴槍直接燃燒),回轉窯采用焦爐煤氣作爲燃料,通過(guò)直接加熱的方式對(duì)原材料進(jìn)行高溫焙燒,其控制燒結溫度爲1100~1200℃,焙燒時間持續約2h。

回轉窯

焙燒完成(chéng)後(hòu)锂輝石原料由α型锂輝石轉爲β型锂輝石,使得锂從不溶于酸的結構轉化爲可溶于酸的結構,轉化率爲95-98%。

轉型過(guò)程方程式爲:α-Li2O·Al2O3·4SiO2→β-Li2O·Al2O3·4SiO2

三、冷卻:物料在高溫焙燒時,由于部分物料熔融,燒結出來的物料會有一定的強度,需對(duì)其進(jìn)行冷卻,進(jìn)入冷卻窯經(jīng)強制風冷降溫至90℃左右。焙燒後(hòu)的冷卻時間爲1.5小時。

四、破碎:冷卻後(hòu)的熟料使用封閉式鏈鬥輸送機傳送至破碎機進(jìn)行破碎,以防止有大塊熟料進(jìn)入後(hòu)續工序,破碎至10mm左右粒度,熟料經(jīng)過(guò)封閉式皮帶運輸機輸入立磨系統之中。

五、粉磨:爲便于後(hòu)續的浸出作業,使熟料溶解更充分,破碎後(hòu)的熟料需進(jìn)一步粉磨。物料通過(guò)入磨皮帶計量秤將(jiāng)其送入立磨系統磨盤上,在離心力的作用下,物料向(xiàng)磨盤的周緣移動。當物料通過(guò)磨盤和磨輥之間時,在壓緊力的作用下受到擠壓和碾磨而被粉碎成(chéng)粉末。已磨成(chéng)的物料粉顆粒繼續向(xiàng)外移動,最後(hòu)抛向(xiàng)磨盤周緣;依靠主排風機抽力形成(chéng)的負壓,微熱的幹燥劑氣體從立磨進(jìn)風口進(jìn)入磨機并通過(guò)磨盤外緣自下而上;物料粉顆粒被微熱的幹燥劑氣體攜帶上升,在分離器内較重的粗大物料粉顆粒碰撞在分離器的葉片擋闆上返回磨盤再研磨;較輕的細小物料粉顆粒通過(guò)分離器被收粉器收集;立磨上部的分離器裝置對(duì)研磨後(hòu)的物料進(jìn)行篩分,細度不合格的物料粉沿着内錐體内壁從旋流中被分離并返回磨盤上繼續研磨。粉磨後(hòu)的物料粒徑在100目以下進(jìn)入下一工序。

六、酸化:粉碎至100目以下的β型锂輝石與98%濃硫酸在混料機上混合酸化(比例爲2.5-3.5:1),混合料通過(guò)進(jìn)料螺旋輸送機輸送至2台酸化窯,酸化窯采用燃燒焦爐煤氣的熱風爐供熱,采用外熱式間接加熱方式加熱,控制反應溫度爲250~300℃,持續時間約10min,β型锂輝石會與硫酸充分發(fā)生鹽化反應,反應方程式如下:

Li2O·Al2O3·4SiO2 +H2SO4→Li2SO4 + H2O·Al2O3·4SiO2

同時也發(fā)生如下副反應:

Na2O·Al2O3·4SiO2 + H2SO4→Na2SO4 + H2O·Al2O3·4SiO2

K2O·Al2O3·4SiO2 +H2SO4→ K2SO4 + H2O·Al2O3·4SiO2

MgO·Al2O3·4SiO2+H2SO4→ MgSO4 + H2O·Al2O3·4SiO2

CaO·Al2O3·4SiO2+ H2SO4→ CaSO4 + H2O·Al2O3·4SiO2

Fe2O3 +3H2SO4→Fe2(SO4)3 +3H2O

ZnO + H2SO4→ZnSO4 + H2O

TlO2+ H2SO4→TlOSO4+ H2O

在物料發(fā)生鹽化反應時,锂輝石的鋁矽酸鹽核和硫酸之間發(fā)生了樹脂除雜,交換的結果使锂輝石中的锂被氫置換,而礦物結構實際上并未破壞。鹽化反應完成(chéng)的酸化料由螺旋輸送機送入冷卻窯,經(jīng)過(guò)間接水冷冷卻至80℃以下,再進(jìn)入後(hòu)續浸出工序。

酸化焙燒裝置設計分爲4個部分:原料單元、酸化焙燒單元、冷卻儲存單元、供熱單元等内容。

(1)原料單元

①細焙燒料锂輝石下料、稱重計量工序。

細焙燒料倉裡(lǐ)的β锂輝石進(jìn)入本單元内,通過(guò)密閉式稱重給料機稱重計量後(hòu),投入雙螺旋混料器。

②濃硫酸輸送、計量工序。

濃硫酸由廠區硫酸罐區采用管道(dào)輸送進(jìn)入計量罐,經(jīng)硫酸投料泵送至雙螺旋混料器。

(2)酸化焙燒單元

①β锂輝石細粉(100目)從細粉料倉底部出口,自流入計量秤。

②計量稱一般采用螺旋秤、轉子秤、科裡(lǐ)奧力秤等,本項目采用科裡(lǐ)奧力秤。

③計量秤出口接螺旋輸送機,通過(guò)科裡(lǐ)奧力秤的讀數,控制螺旋輸送機的轉速,從而控制锂輝石粉送料量。

④螺旋輸送機出口接混料機。

⑤混料機一般采用單螺旋混料機、螺帶混料機、雙螺旋混料機。本項目采用雙螺旋混料機。

⑥98%硫酸從儲罐通過(guò)襯氟磁力泵,送入混料機。

⑦硫酸管道(dào)上設置流量計和調節閥。

⑧通過(guò)锂輝石質量流量控制硫酸的質量流量。

⑨硫酸通過(guò)多點噴頭噴入混料機,與锂輝石細粉進(jìn)行機械混合,混合物稱爲混酸料。

⑩混酸料再通過(guò)進(jìn)窯螺旋,經(jīng)窯尾罩送入酸化窯。

(3)酸化熟料冷卻儲存單元

從爐尾出來的酸化料由螺旋送入冷卻窯冷卻至80℃以下,冷卻窯采用冷凍水間接冷卻的形式,冷卻後(hòu)的酸化熟料送廠内濕法工段。

(4)供熱單元

本項目供熱系統選用燃焦爐煤氣熱風爐供應熱風循環系統(熱風循環使用)的形式。

由管道(dào)送來的焦爐煤氣與空氣風機送來的經(jīng)預熱的空氣在熱風爐中燃燒,燃燒産生的熱煙氣在熱風爐的尾段與高溫循環風機送來的循環熱煙氣進(jìn)行混合,由熱風管道(dào)經(jīng)閥門調控後(hòu)進(jìn)入酸化窯的夾套爲爐體供熱。熱煙氣大部分在供熱系統内進(jìn)行循環,一部分預熱空氣後(hòu),由煙囪排空。系統中各路風管均設置有調節門,可以實現爐體各段加熱溫度的不同要求。排煙道(dào)設置調節閥,用于調節系統風壓的平衡。

操作條件和控制參數:控制反應溫度爲250℃~300℃,硫酸的投料量根據礦石中有效成(chéng)分Li2O的量确定,保持拌酸料中遊離酸含量爲20-22%,由此确定的料酸比約爲2.5-3.5,物料在焙燒爐中的停留時間約爲30min。酸熟料中遊離酸含量爲2-6%,常壓。

七、水浸:酸化冷卻後(hòu)的锂輝石酸熟料中約含2~6%的硫酸,經(jīng)酸熟料倉由埋刮闆輸送機送入打漿罐内,并用锂渣洗液、樹脂再生出水和冷凝水按約1.6:1左右的液固比配成(chéng)酸性的酸熟料漿(酸熟料冷卻後(hòu)溫度約在40℃,經(jīng)下料通道(dào)進(jìn)入封閉式浸出槽液面(miàn)以下)後(hòu)送入中和槽,再加入石灰石、生石灰對(duì)殘留的硫酸進(jìn)行中和。石灰石、生石灰由給料機經(jīng)埋刮闆輸送機輸入中和槽,中和槽内的pH計控制給料機轉速,進(jìn)而控制石灰石、生石灰的加入量。當pH達到6~6.5之後(hòu),停止加料,中和反應持續20min。浸出完成(chéng)後(hòu)锂由固相進(jìn)入液相(中和料漿),锂浸出率達98%左右。中和料漿由料漿泵送入壓濾機進(jìn)行後(hòu)續作業。

反應方程式:

CaCO3 +H2SO4→CaSO4 + CO2↑+H2O

CaO+H2SO4→CaSO4 +H2O

操作條件和控制參數:浸出溫度40℃,液固比1.6:1,浸出時間2~3h,常壓。

八、固液分離:

中和料漿泵入壓濾機後(hòu),經(jīng)過(guò)過(guò)濾、洗滌、壓榨、吹風、卸渣等工序,分别得到濕锂渣、硫酸锂濾液、锂渣洗液。

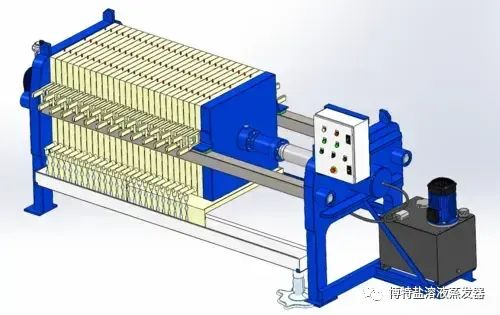

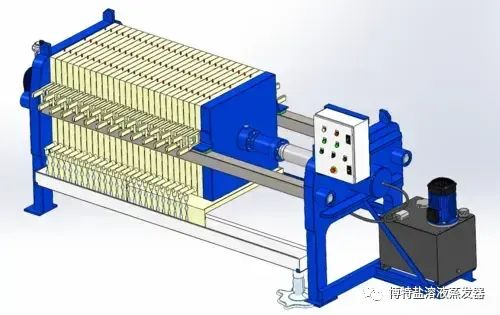

闆框壓濾機

過(guò)濾:中和料漿泵入壓濾機進(jìn)行固液分離,當料漿泵流量衰減至5m3/h左右時壓濾機停止進(jìn)料,濾出濾液主要爲硫酸锂濾液,經(jīng)濾液槽暫存後(hòu)進(jìn)入除雜工序。

洗滌:固廢分離所得濾渣中锂含量仍然較高,通過(guò)冷凝水在線淋洗,以盡可能(néng)多的淋洗出锂渣中的硫酸锂溶液。淋洗所得溶液即爲锂渣洗液,返回浸出工序用于酸熟料配漿。

壓榨:淋洗完畢後(hòu)的锂渣繼續壓榨,壓出濾液返回浸出工序用于酸熟料配漿。

瀝幹:壓榨完畢後(hòu)的锂渣采用0.7MPa的濕空氣吹風瀝水,瀝下水返回浸出工序用于酸熟料配漿。瀝幹後(hòu)的锂渣含水率小于20%。

卸渣:利用皮帶運輸機將(jiāng)壓濾完成(chéng)的浸出渣作爲固廢處理。

鹽溶液蒸發(fā)器 轉載自博特鹽溶液蒸發(fā)器

鹽溶液蒸發(fā)器 轉載自博特鹽溶液蒸發(fā)器