菱鐵礦回轉窯磁化焙燒流程及耐火材料配置

産品規格

(m) |

窯體尺寸 |

電機功率

(kw) |

總重量

(t) |

備注 |

|

直徑(m) |

長(cháng)度(m) |

斜度(%) |

産量

(t/d) |

轉速

(r/min) |

|

Φ2.5×40 |

2.5 |

40 |

3.5 |

180 |

0.44-2.44 |

55 |

149.61 |

預熱分解窯 |

|

Φ2.5×50 |

2.5 |

50 |

3 |

200 |

0.62-1.86 |

55 |

187.37 |

預熱分解窯 |

|

Φ2.5×54 |

2.5 |

54 |

3.5 |

280 |

0.48-1.45 |

55 |

196.29 |

預熱分解窯 |

|

Φ2.7×42 |

2.7 |

42 |

3.5 |

320 |

0.10-1.52 |

55 |

198.5 |

預熱分解窯 |

|

Φ2.8×44 |

2.8 |

44 |

3.5 |

450 |

0.437-2.18 |

55 |

201.58 |

預熱分解窯 |

|

Φ3.0×45 |

3 |

45 |

3.5 |

500 |

0.5-2.47 |

75 |

201.94 |

預熱分解窯 |

|

Φ3.0×48 |

3 |

48 |

3.5 |

700 |

0.6-3.48 |

100 |

237 |

預熱分解窯 |

|

Φ3.0×60 |

3 |

60 |

4 |

800 |

0.3-2 |

100 |

310 |

預熱分解窯 |

|

Φ3.2×50 |

3.5 |

50 |

4 |

1000 |

0.6-3 |

125 |

278 |

預熱分解窯 |

|

Φ3.3×52 |

3.3 |

52 |

3.5 |

1300 |

0.266-2.66 |

125 |

283 |

預熱分解窯 |

|

Φ3.5×54 |

3.5 |

54 |

3.5 |

1500 |

0.55-3.4 |

220 |

363 |

預熱分解窯 |

|

Φ3.6×70 |

3.6 |

70 |

3.5 |

1800 |

0.25-1.25 |

125 |

419 |

餘熱發(fā)電窯 |

|

Φ4.0×56 |

4 |

56 |

4 |

2300 |

0.41-4.07 |

315 |

456 |

預熱分解窯 |

|

Φ4.0×60 |

4 |

60 |

3.5 |

2500 |

0.396-3.96 |

315 |

510 |

預熱分解窯 |

|

Φ4.2×60 |

4.2 |

60 |

4 |

2750 |

0.41-4.07 |

375 |

633 |

預熱分解窯 |

|

Φ4.3×60 |

4.3 |

60 |

3.5 |

3200 |

0.396-3.96 |

375 |

583 |

預熱分解窯 |

|

Φ4.5×66 |

4.5 |

66 |

3.5 |

4000 |

0.41-4.1 |

560 |

710.4 |

預熱分解窯 |

|

Φ4.7×74 |

4.7 |

74 |

4 |

4500 |

0.35-4 |

630 |

849 |

預熱分解窯 |

|

Φ4.8×74 |

4.8 |

74 |

4 |

5000 |

0.396-3.96 |

630 |

899 |

預熱分解窯 |

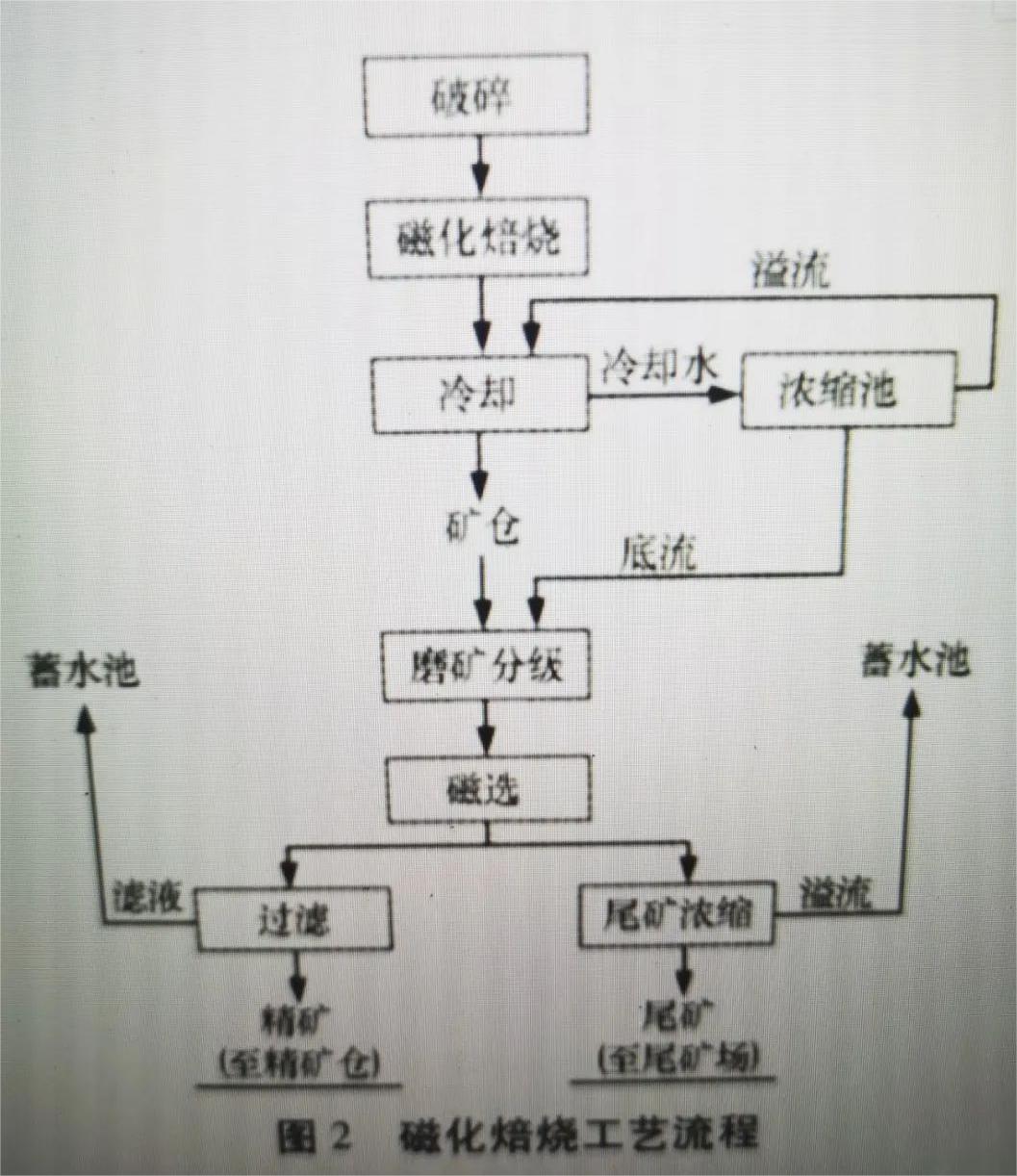

二、回轉窯磁化焙燒菱鐵礦工藝流程

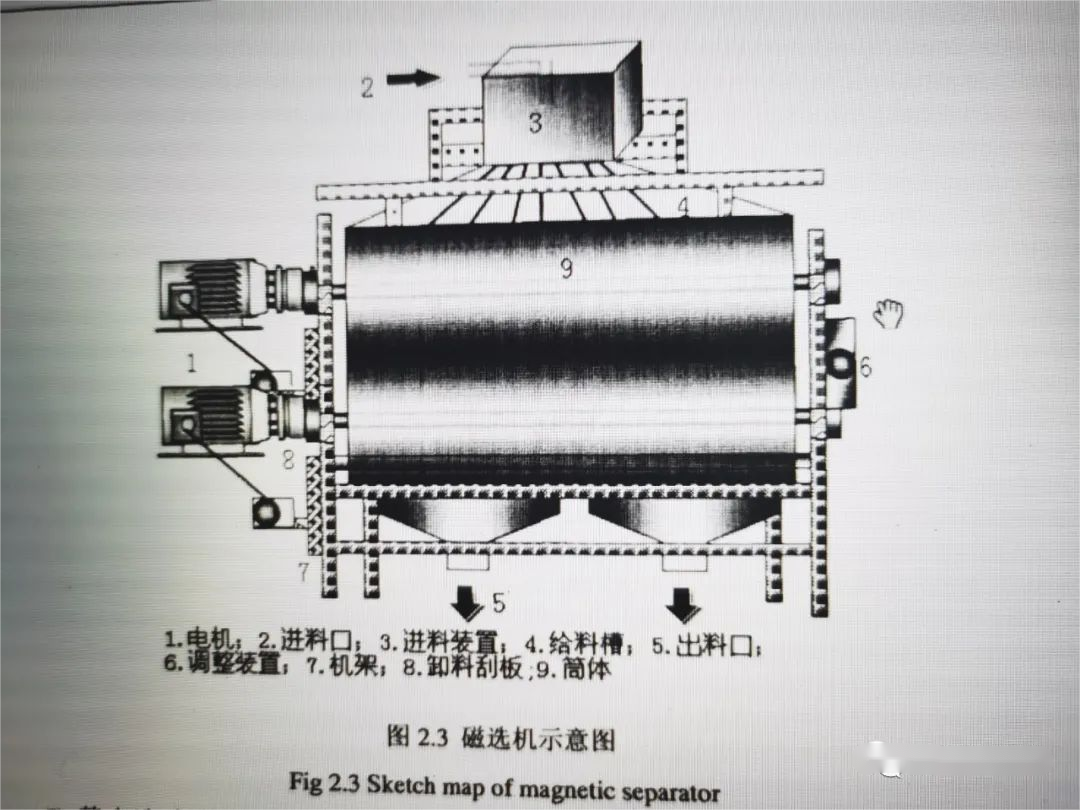

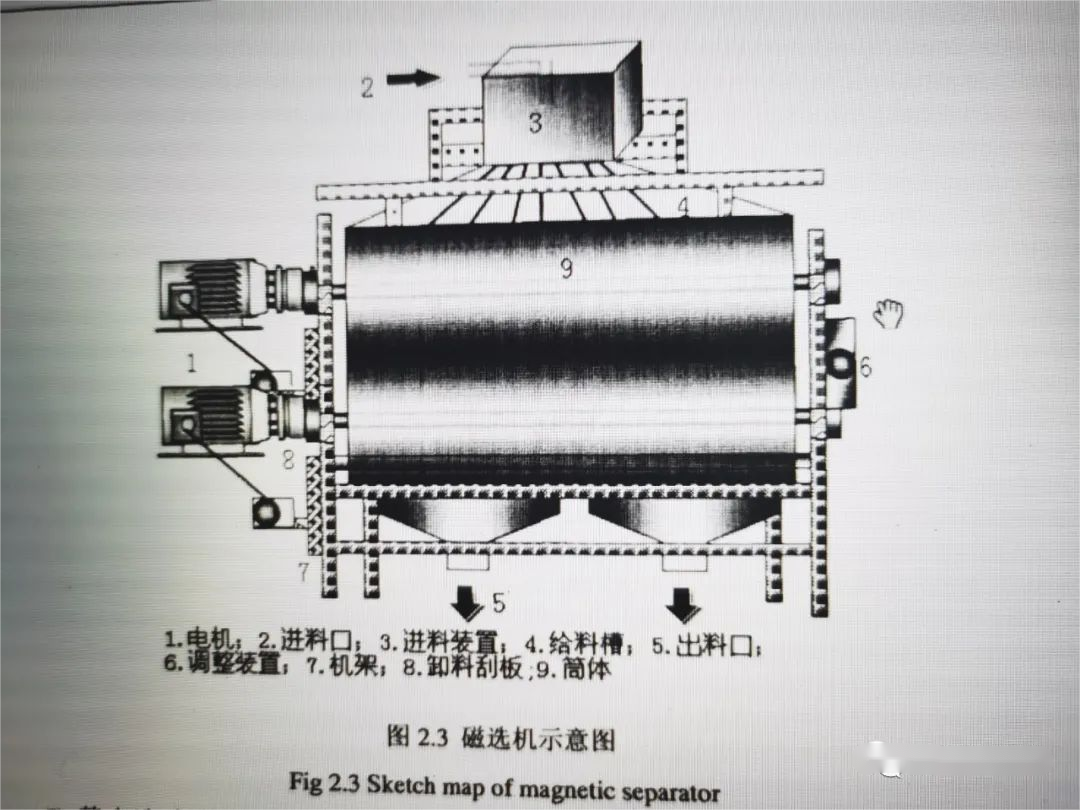

菱鐵礦的特性決定了其難選性,因此選用菱鐵礦專用煅燒窯燒焙很有必要。菱鐵礦焙燒後(hòu)可大幅提高鐵精礦品位,因此可作爲優質的煉鐵原料。單一菱鐵礦石(包含赤鐵礦、褐鐵礦和鏡鐵礦的礦石)的選礦工藝比較簡單,一般粗粒或粗粒嵌布的單一菱鐵礦石選礦采用重選(跳汰、重介質)、粗粒強磁選、焙燒磁選及其聯合流程者居多,而對(duì)于細粒的菱鐵礦,焙燒磁選更爲有效,還(hái)可采用強磁選、浮選或磁浮聯合流程。對(duì)于磁鐵-菱(赤、褐、鏡)鐵礦石,選礦工藝比較複雜,一般采用弱選與焙燒磁選、重選、強磁選或浮選相串聯的聯合流程,或者磁化焙燒磁選法與其他方法的并聯流程。

1、主要技術經(jīng)濟指标

設計确定的主要技術經(jīng)濟指标如下:

年工作日:300d/年

年處理菱鐵礦:50萬t-60萬t

鐵礦石B還(hái)原煤:10B1

還(hái)原溫度:700~800e

還(hái)原時間:60~80min

磁化焙燒率:85%

回轉窯單位容積生産率:2.58t/m3.d

煙塵率:3%

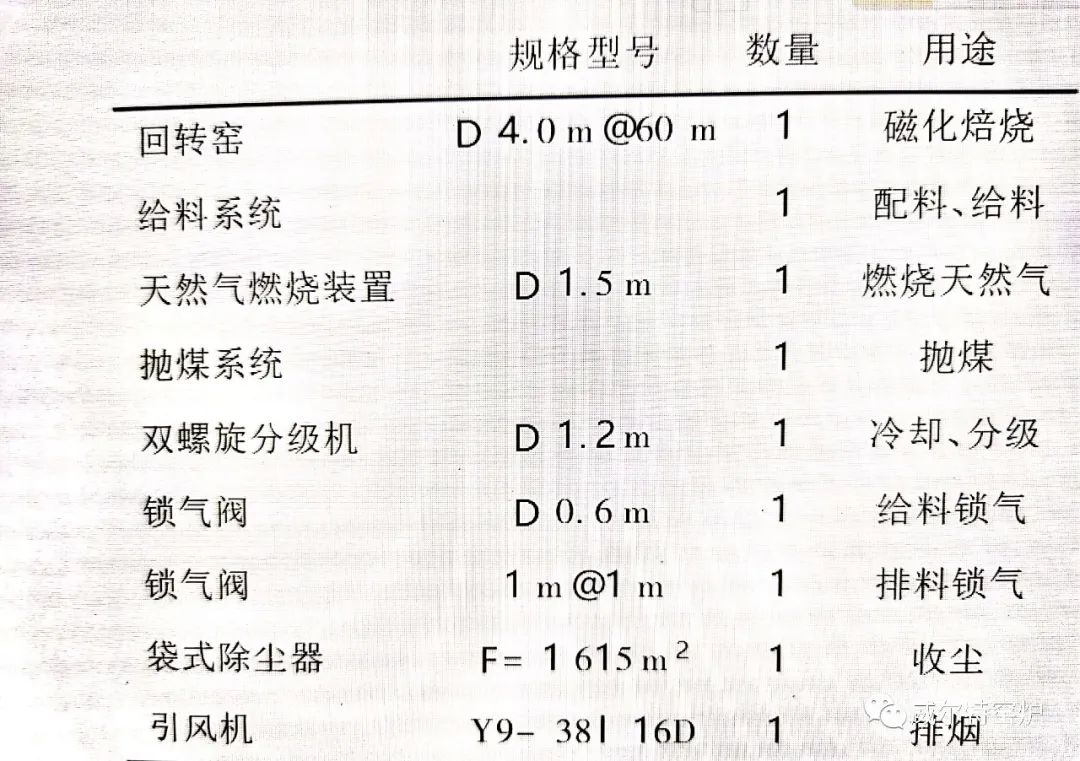

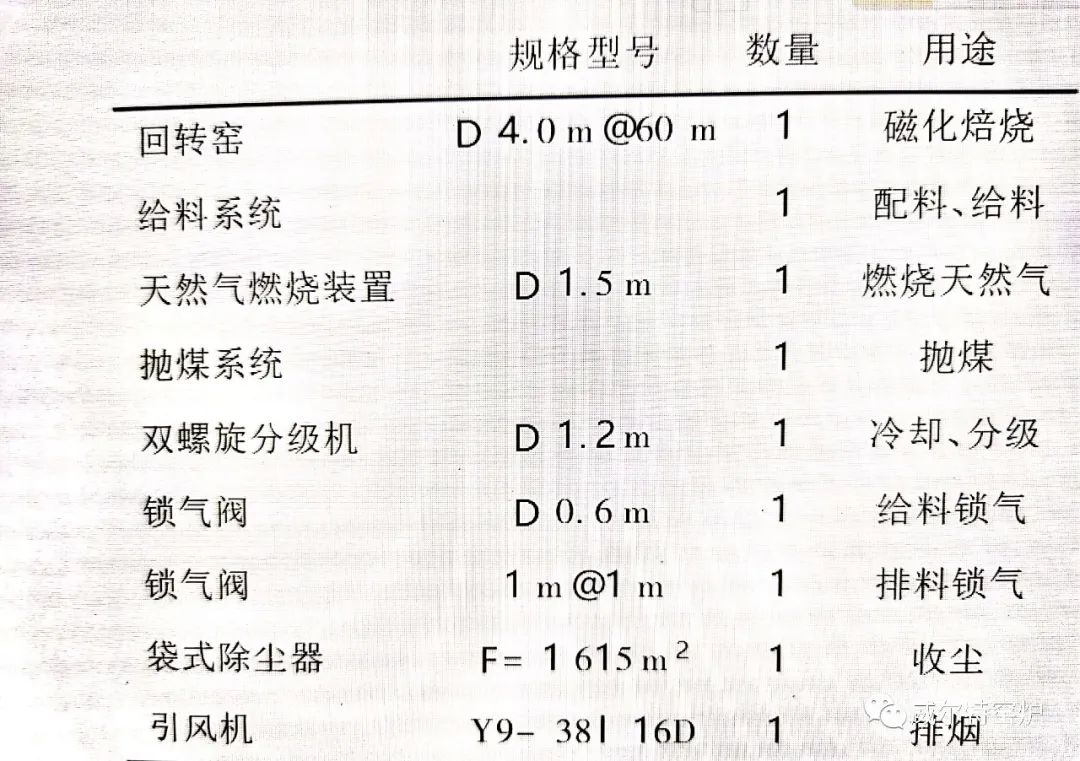

2、主要設備選擇

根據建設規模 ,并結合國(guó)内其它行業大型回轉窯焙燒的成(chéng)熟經(jīng)驗,主體設備回轉窯筒體内徑4.0m、有效内徑3.5m、長(cháng)度60m。主要設備見表。

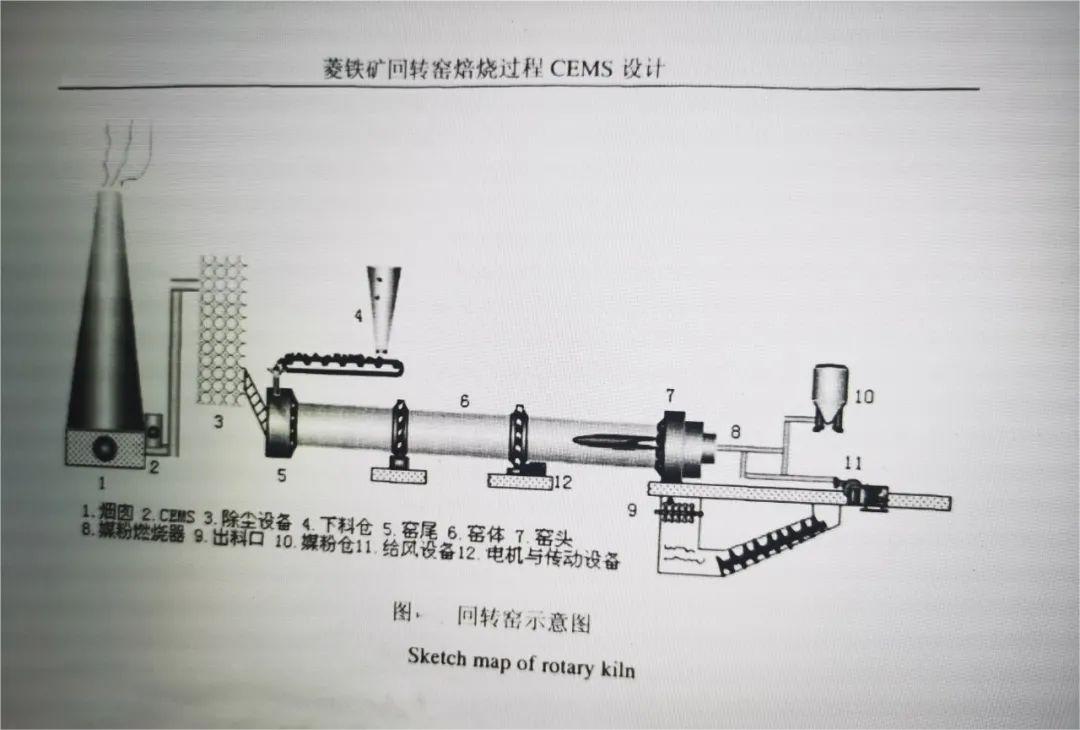

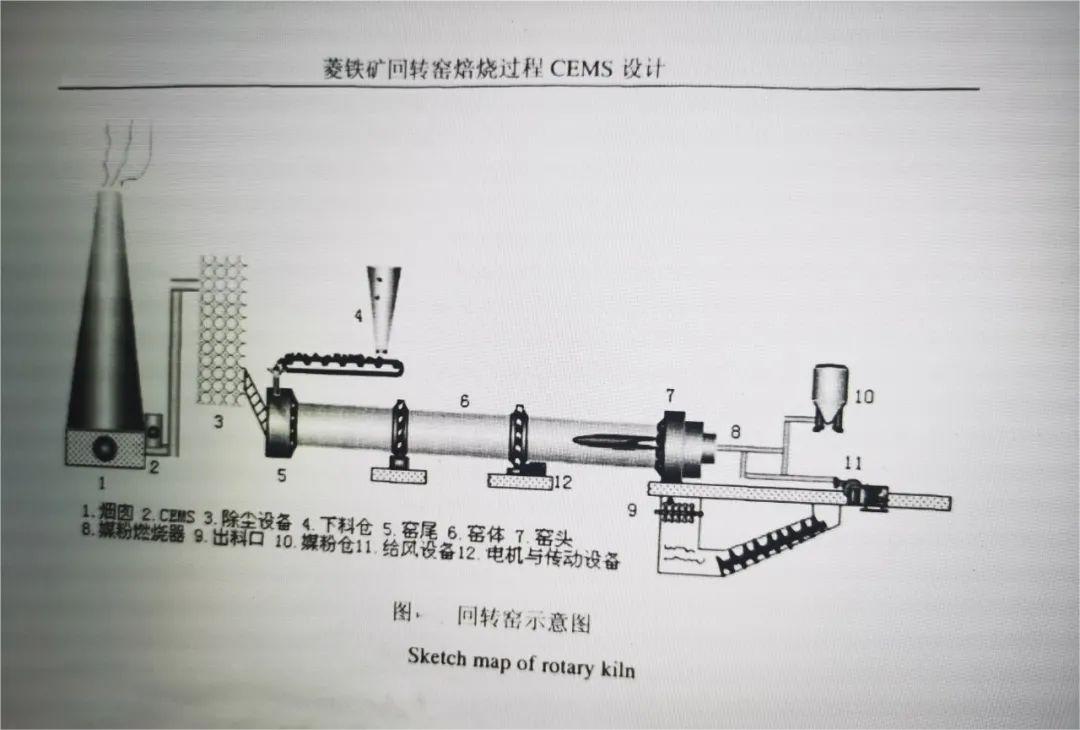

3、回轉窯的主要焙燒機構及12個焙燒過(guò)程

3、回轉窯的主要焙燒機構及12個焙燒過(guò)程

(1)煙囪:煙氣排放口,排放工業廢氣 。煙氣内的尾風風門開(kāi)度直接影響煙氣排放速度 。煙囪高度35-60米。

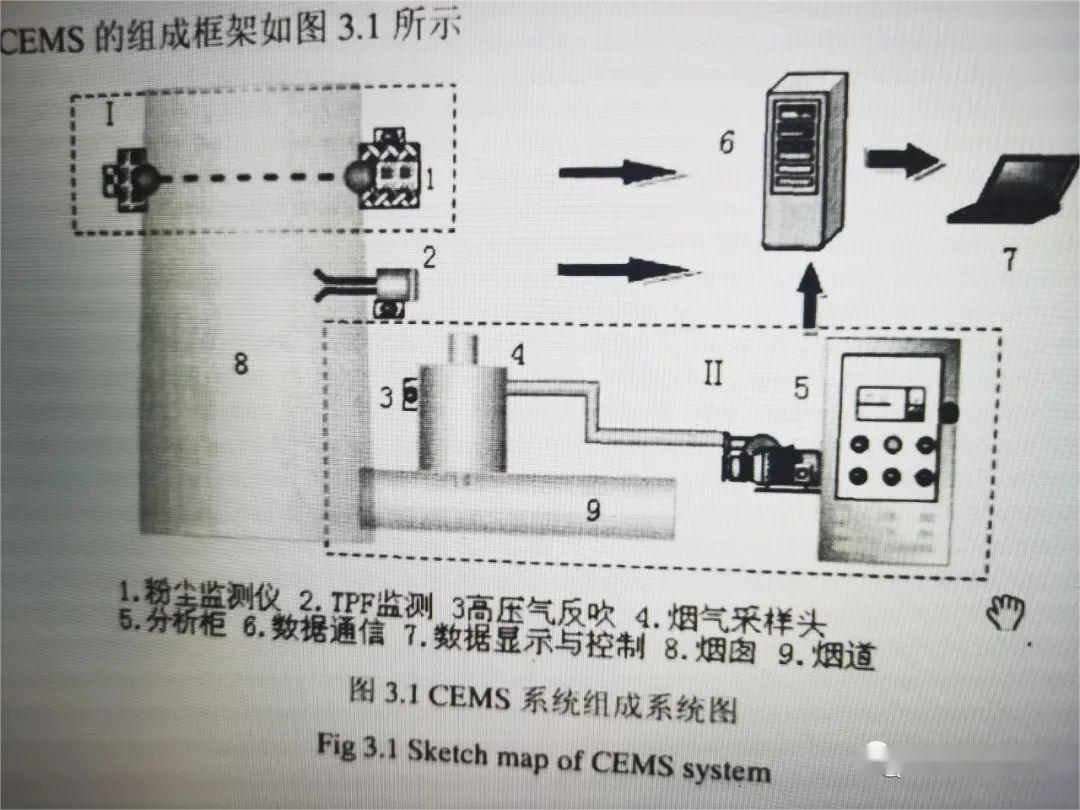

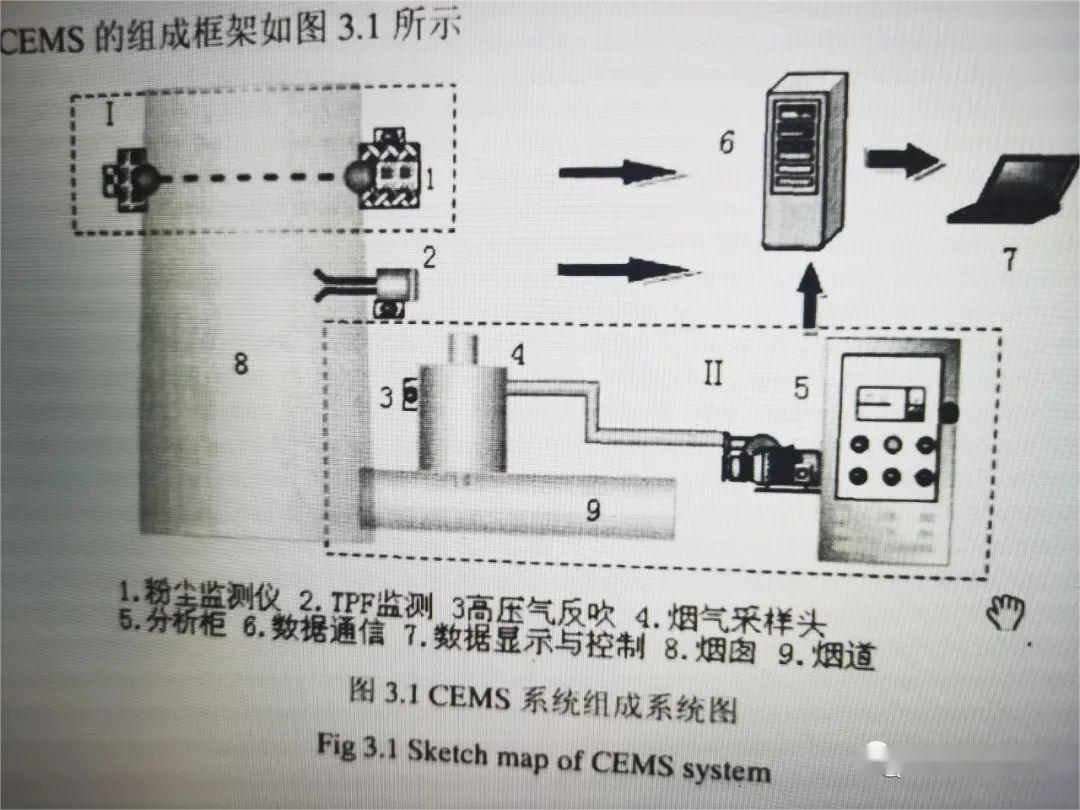

(2)CEMS在線監測設備:對(duì)工業廢氣的各項指标、各段溫度和壓力進(jìn)行在線監測。一般分爲顆粒物CEMS、氣态污染物CEMS(So2 ; No2 ; Co2 ; Co ; O2)、煙氣參數設定系統、DAS數據采集和處理系統 。

(3)除塵設備:現代除塵設備有重力除塵、旋風除塵(利用離心力原理)、布袋除塵(利用過(guò)濾原理)、靜電除塵(利用靜電吸附原理)、洗滌塔發(fā)。回轉窯排出的煙氣經(jīng)過(guò)旋風除塵器粗除塵和袋式除塵器精收塵後(hòu),排放煙氣含塵濃度小于20mg/m3達到國(guó)家标準 。

(4)下料倉:菱鐵礦從下料倉通過(guò)下料開(kāi)關,在重力的作用下掉在傳送皮帶上,再通過(guò)鬥狀下料口進(jìn)入轉窯筒體。

(5)腰尾:回轉窯的高端或稱窯尾,是下料與窯煙氣出口連接點,窯尾與窯體是通過(guò)滾圈連接的。

(6)筒體:是通過(guò)筒體與窯襯耐火材料組成(chéng)的,窯體存在一定的傾斜角,傾斜度一般爲1.5-3.5% 。

(7)搖頭:回轉窯的低端或者前端,是燃燒火焰和出料口的連接口。

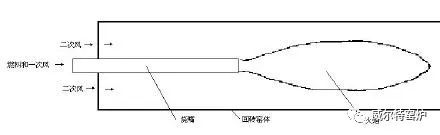

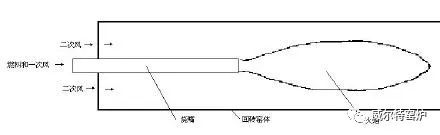

(8)煤粉燃燒器:給回轉窯提供火焰燃燒的設備。一般的燃燒器包含給煤通道(dào)、一次給風通道(dào)、二次給風通道(dào)。

( 9 ) 出料口:熟料的出口。熟料燃燒後(hòu)通過(guò)破損掉到了水中迅速冷卻(避免氧化),再通過(guò)螺旋式(刮闆式)傳送機傳出 。

(10)煤粉倉:爲回轉窯提供煤粉,煤以煤粉狀态和一次風打入燃燒器 。煤粉倉的給煤量,同時還(hái)有一、二次風直接影響高溫帶溫度和物料品味的好(hǎo)壞。

(11)給風設備:爲燃燒器提供一次、二次給風。通過(guò)控制風門來控制風量,各自給風的多少直接影響燃燒器的燃燒狀況 。

(12)電機與傳動設備:電機爲回轉窯提供速度來源,傳動包括變速和連接機構來帶動回轉窯旋轉,回轉窯的轉速在0.5-1.5r/min之間 。回轉窯窯體下面(miàn)電機變速後(hòu)的輸出速度,直接影響窯的轉速。

4:回轉窯的運行與控制

回轉窯的運行可以通過(guò)窯内兩(liǎng)個重要的物質體系來分析,一路是氣體的路線,二是物料的路線 。

(1)氣體路線分析:氣體是從搖頭燃燒器輸入的,煤粉在一二次給風的燃燒下變成(chéng)了氣體,其中包括 CO、CO2和原空氣中的N2、O2等氣體 。同時菱鐵礦在燃燒帶分解出CO、CO2、SO2等氣體。孰料的出料通過(guò)水冷,故水蒸氣是少不了的。由于氣流是高溫高速流動的,氣體中含有大量的粉塵,氣體上遊到窯尾,給不斷翻滾的物料預熱,并脫去料石中的水分。接下來就進(jìn)入水冷設備和除塵設備,通過(guò)冷水套中的冷水逆流來降溫,從而去除大量水分。緊接着在旋風除塵中離心作用出去大量的大顆粒塵粒。然後(hòu)再利用布袋除塵器中的布袋細孔過(guò)濾大量的小顆粒,達到除塵的目的,最後(hòu)經(jīng)煙囪排出 。

(2)物料的路線分析:菱鐵礦進(jìn)行破損後(hòu)掉入下料倉,經(jīng)傳送帶傳送掉入窯尾。随着窯體的旋轉,礦石得到充分的攪拌,在窯尾預熱。到煅燒帶前,物料經(jīng)過(guò)脫水和預熱,在燃燒帶分解成(chéng)磁鐵礦,然後(hòu)經(jīng)過(guò)破損掉入水中速冷,再運送到選礦廠選礦,進(jìn)行後(hòu)續的冶煉過(guò)程 。回轉窯磁化焙燒時間一般爲60-80min左右 .

物料和氣體兩(liǎng)個路線正好(hǎo)逆流,能(néng)使能(néng)量得到充分的利用。

回轉窯的控制主要通過(guò)窯頭、窯尾和窯體三部分來完成(chéng)。

(1)窯頭的控制主要集中在燃燒器的控制上。三通道(dào)的燃燒器主要是一煤二風。煤和一次風主要控制燃燒帶的溫度,二次風主要控制火焰的形狀。煤粉和一次風在内流螺旋葉片下充分混合,給風量是通過(guò)變頻器來控制取樣泵而控制給風量的 。

(2)窯體的控制主要是窯轉速。窯速的控制主要是通過(guò)窯體下方的大電機再經(jīng)過(guò)變速,再傳送給窯體,控制回轉窯低速運轉 。

(3)窯尾的控制包括下料量和後(hòu)面(miàn)除塵器的控制。下料量是整個回轉窯控制的根源,下料量是有下料倉的下料門開(kāi)度和傳送帶速率決定的 。

5、菱鐵礦礦石的焙燒原理

在氧化氣氛下焙燒,菱鐵礦變化爲赤鐵礦

2FeCo3+1/2O2=Fe2O3+CO2(反應1)

在非氧化氣氛、溫度小于600°C條件下焙燒,菱鐵礦變成(chéng)磁鐵礦

3FeCo3=Fe3O4+2CO2+CO(400-560°C)(反應2)

在弱還(hái)原氣氛 、溫度大于600°C條件下焙燒 ,菱鐵礦變成(chéng)磁鐵礦和赤鐵礦混合物

FeCO3=Fe3O4/Fe2O3+CO2 +CO(600-700°C)(反應3)

在中等還(hái)原氣氛、溫度大于600°C條件下焙燒,菱鐵礦變成(chéng)磁鐵礦和方鐵礦的混合物

FeCO3=Fe3O4/FeO+CO2+C0 (700-800°C)(反應4)

在強還(hái)原氣氛下焙燒,菱鐵礦變成(chéng)單質鐵(金屬鐵)

3FeCO3+Co=Fe+CO2(反應5)

理論上菱鐵礦400°C開(kāi)始分解,到560°C完全分解 ,菱鐵礦轉化成(chéng)磁鐵礦,随着CO2和C0的逸出,鐵元素得到富集,焙燒後(hòu)的鐵品味得到提高。但溫度越溫度過(guò)高會導緻富氏體和弱磁性的矽酸鐵的生成(chéng),溫度越高生成(chéng)量越多。舉例:在回轉窯處理量2.8噸/日時,轉窯轉速0.88-0.93r/min條件下進(jìn)行焙燒溫度實驗,結果表明溫度從600-800°C時,焙燒磁化率達到84.7-86.47% ,當溫度達到900°C時,指标惡化 。另外溫度過(guò)低,煤燃燒不好(hǎo),出現跑煤現象,也會出現窯内熄火現象,導緻焙燒礦指标波動,因此,焙燒選擇750°C最爲适宜 。

炙熱的菱鐵礦如果接觸氧氣很容易轉化爲r-Fe2O3 ,甚至弱性的a-Fe2O3 ,導緻弱磁選困難,爲了防止焙燒礦在出窯時弱磁性赤鐵礦,故焙燒礦出窯方案設計爲水封拉鏈水冷,出水溫度一般爲70°C 左右。然後(hòu)進(jìn)料倉,再經(jīng)過(guò)磨碎分級進(jìn)行磁選,選出精礦粉。

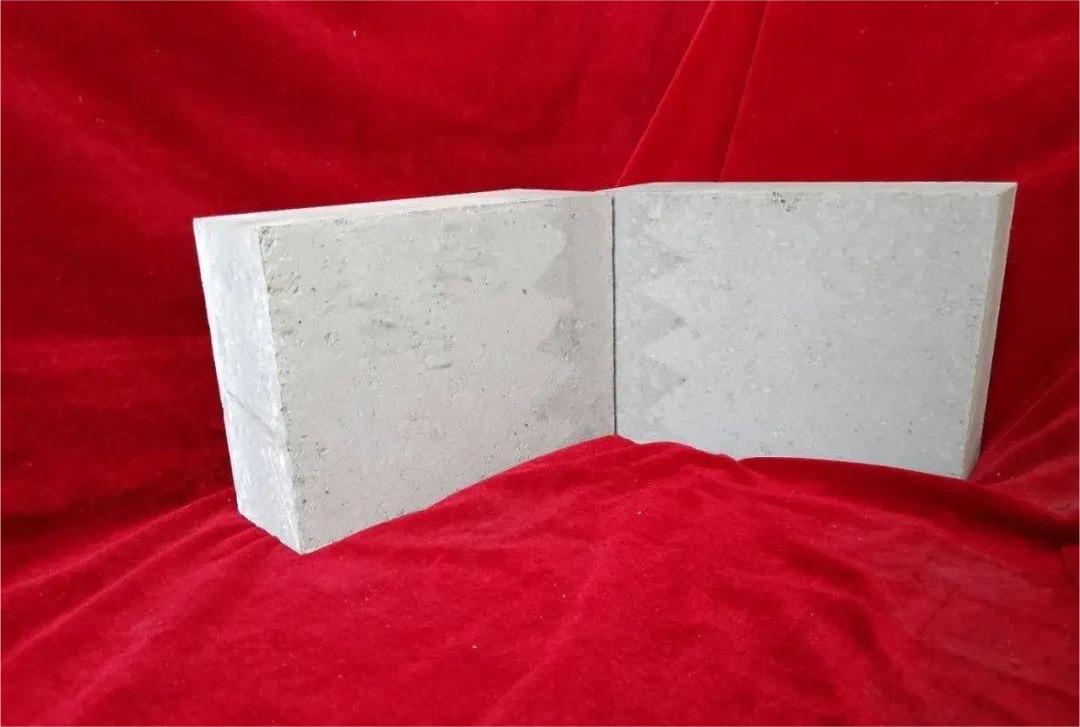

三、菱鐵礦磁化焙燒回轉窯耐火材料的配置

三、菱鐵礦磁化焙燒回轉窯耐火材料的配置

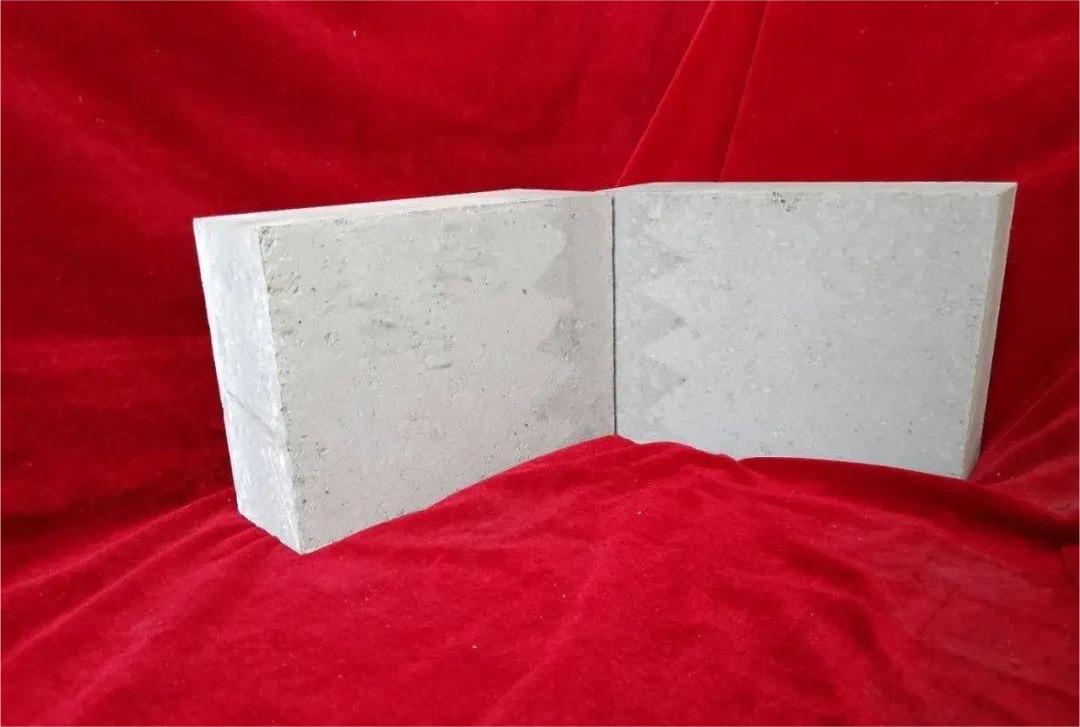

由于菱鐵礦物料是0.3-0.9mm的堅硬顆粒,所以對(duì)回轉窯内襯耐火材料有相當的磨損。同時筒體内的耐火材料還(hái)要承受來自窯内高溫的輻射和各種(zhǒng)氣體的腐蝕,以及轉窯向(xiàng)心力對(duì)耐火材料的沖擊力。所以耐火材料選用上應當具有強度高、耐高溫、抗侵蝕能(néng)力強的特性。 (微信17887827)

|

(一)、Φ4.0*60M回轉窯耐火材料 L200*H250*117/102.5=107塊 |

|

序号 |

使用部位 |

材質 |

牌号/規格 |

密度 |

單重 |

重量(T) |

損耗 率% |

總量 |

|

1 |

前窯口

1.5米 |

剛玉鋼纖維增強燒注料 |

FH-75 |

2.7 |

|

14.2 |

8% |

15.33 |

|

2 |

高溫帶

18米 |

高荷軟磷酸鹽改性磚 |

PA-75 |

2.9 |

15.9 |

153.1 |

3% |

157.72 |

|

3 |

中溫帶 10米 |

改性磷酸鹽磚 |

PA-65 |

2.7 |

14.8 |

79.18 |

3% |

81.55 |

|

4 |

預熱帶 29.6米 |

磷酸鹽耐磨磚 |

PA-60 |

2.6 |

14.3 |

226.5 |

3% |

233.30 |

|

5 |

後(hòu)窯口0.9米 |

鋼纖維增強燒注料 |

FH-75 |

2.7 |

|

8.5 |

8% |

9.20 |

|

小計 |

|

|

|

|

|

|

|

497.10 |

|

(二)、窯尾煙室和窯尾罩 |

|

序号 |

使用部位 |

材質 |

牌号/規格 |

密度 |

|

重量 |

損耗率% |

總量 |

|

1 |

窯尾罩 |

矽酸鈣絕熱闆 |

50mm |

|

|

|

10% |

1m3 |

|

2 |

鋼纖維澆注料 |

|

2.6 |

|

6.6T |

8% |

11 |

|

3 |

高鋁磚 |

|

2.4 |

|

8T |

3% |

15 |

|

小計 |

|

|

|

|

|

|

|

26 |

|

(三)、窯頭罩及冷卻器 |

|

序号 |

使用部位 |

材質 |

牌号/規格 |

密度 |

|

重量 |

損耗率% |

總量 |

|

1 |

窯頭罩及冷卻器 |

矽酸鈣絕熱闆 |

50mm |

|

|

|

10% |

2m3 |

|

|

剛玉鋼纖維澆注料 |

|

2.7 |

|

|

8% |

6 |

|

2 |

高鋁澆注料 |

|

2.4 |

|

14T |

8% |

15.12 |

|

3 |

高鋁磚 |

|

2.4 |

|

42T |

3% |

43.26 |

|

小計 |

|

|

|

|

|

|

|

64.38 |

|

合計 |

|

|

|

|

|

|

|

587.48 |

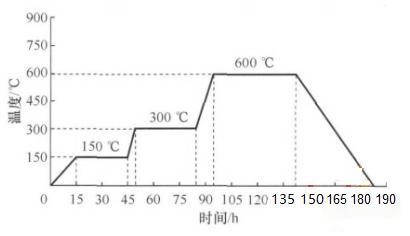

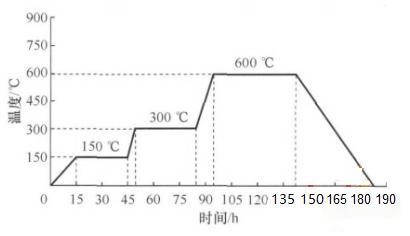

四、焙燒菱鐵礦回轉窯烘爐曲線

四、焙燒菱鐵礦回轉窯烘爐曲線