碳酸锂,是一種(zhǒng)無機化合物,化學(xué)式Li2CO3,分子量73.89,無色單斜系晶體,微溶于水、稀酸,不溶于乙醇、丙酮。熱穩定性低于周期表中同族其元素的碳酸鹽,空氣中不潮解,可用硫酸锂或氧化锂溶液加入碳酸鈉而得。其水溶液中通入二氧化碳可轉化爲酸式鹽,煮沸發(fā)生水解。

碳酸锂可用于锂化合物及搪瓷、玻璃制造,是制取锂化合物和金屬锂的原料,可作鋁冶煉的電解浴添加劑。在玻璃、陶瓷、醫藥和食品等工業中應用廣泛,亦可用于合成(chéng)橡膠、染料、半導體、軍事(shì)國(guó)防工業、電視機、原子能(néng)、醫藥、催化劑等方面(miàn)。用于制取聲學(xué)級單晶,光學(xué)級單晶。

電池級碳酸锂主要用于制備钴酸锂、錳酸锂、三元材料及磷酸鐵锂等锂離子電池正極材料。

高純級碳酸锂主要應用于制備高端锂離子電池正極材料及電池級氟化锂的制備;在光電信息方面(miàn),高純級碳酸锂用于制備钽酸锂和铌酸锂;同時高純級碳酸锂還(hái)應用于光學(xué)特種(zhǒng)玻璃、磁性材料行業及超級電容器、醫藥行業等。

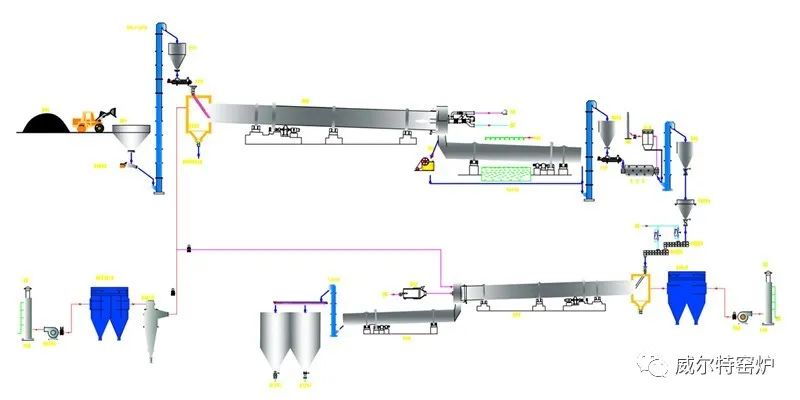

一、碳酸锂的主要生産工藝設備

主要設備配置:酸化攪拌機、焙燒窯、單筒冷卻機、酸化窯、酸化窯配套冷卻窯、原料磨機、袋式收塵器、風機等

産能(néng):1000-20000噸/年

回轉窯直徑:1.5-4.5m

焙燒溫度:~1250℃

酸化溫度:~350℃

熱源:天燃氣、高爐煤氣、煤

以锂雲母、锂輝石等原料進(jìn)行锂礦焙燒、酸化生産。

技術參數:锂輝石爲原料(不産其它)

|

産品 |

年産量(t/a) |

锂輝石(t/h) |

主機設備型号 |

|

轉化工序 |

酸化工序 |

球磨機 |

|

碳酸锂LiCO3 |

5000 |

5-6 |

焙燒窯:φ2.8×50m;冷卻機: φ2.6×40m |

酸化窯:φ2.8×50m;冷卻機: φ2.4×35m |

φ1.83×6.4m |

|

碳酸锂LiCO3 |

10000 |

10-12 |

焙燒窯:φ3.5×60m;冷卻機: φ2.4×40m |

酸化窯:φ3.5×50m;冷卻機: φ2.4×40m |

φ2.4×8m |

國(guó)内标準1萬噸碳酸锂生産線(伴生其他産品)配置清單

|

産品 |

年産量(t/a) |

锂輝石(t/h) |

主機設備型号 |

|

轉化回轉窯 |

酸化回轉窯 |

球磨機 |

|

電池級碳酸锂LiCO3 |

10000 |

23-35 |

回轉窯:φ4.2×90m; 冷卻機: φ2.8×45m |

酸化窯:φ4.3×58m; 冷卻機: φ2.8×45m |

φ3.2×13m |

|

工業級碳酸锂LiCO3 |

11800 |

|

無水氫氧化锂Li(OH)(Li(OH)>=56.5%) |

10000 |

|

無水硫酸鈉(Li2O 0.1%) |

48550 |

|

浸出渣殘渣(Li2O 0.3%) |

210000 |

技術參數:锂雲母爲原料

|

産品 |

年産量(t/a) |

混合料量(锂雲母60%左右)(t/h) |

主機設備型号 |

|

|

|

|

回轉窯 |

冷卻機 |

球磨機 |

|

碳酸锂LiCO3 |

2000 |

10-13 |

φ3..0×56m |

φ2.8×25m |

φ1.83×6.4m |

|

碳酸锂LiCO3 |

3000 |

15-18 |

Φ3.5×60m |

Φ2.5×23m |

φ1.83×6.4m |

|

碳酸锂LiCO3 |

4000 |

20-23 |

φ4×65m |

φ3.2×28m |

φ1.83×6.4m |

|

碳酸LiCO3 |

5000 |

25-30 |

φ4.2×72m |

φ3×45m |

φ3.2×13m |

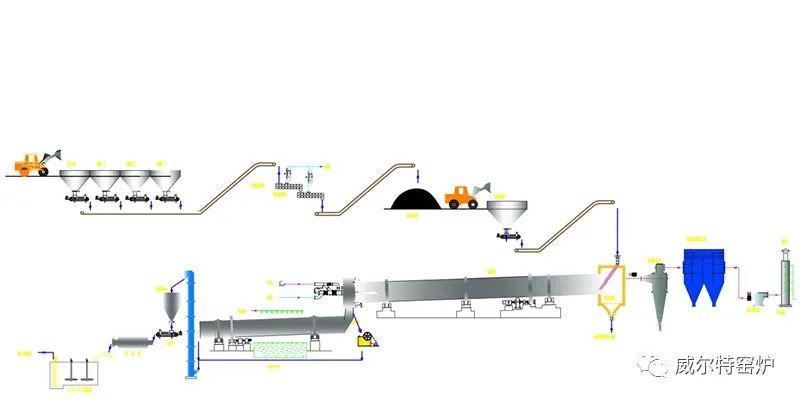

二、碳酸锂生産工藝流程

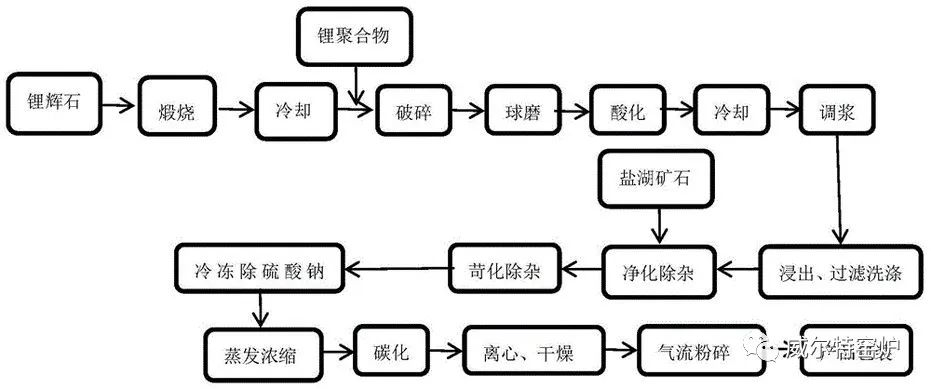

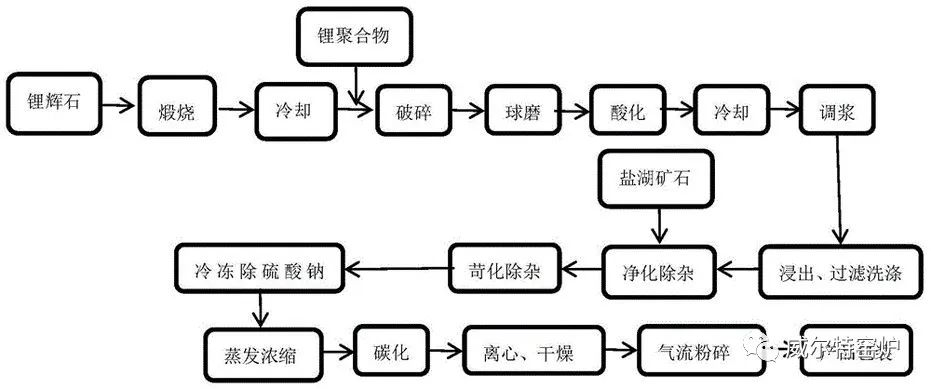

碳酸锂生産工藝流程是將(jiāng)锂精礦進(jìn)行

轉型焙燒、酸化焙燒、浸取、淨化處理、濃縮處理、沉锂處理、清洗、幹燥處理、粉碎、包裝加工而成(chéng)。具有産品質量穩定,生産工藝簡單,充分利用資源,成(chéng)本低等特點,适宜锂離子電池原材料的生産應用。

碳酸锂生産工藝流程的基本原理是在于硫酸與锂輝石在250~300℃下發(fā)生置換反應,生成(chéng)硫酸锂。這(zhè)一反應隻能(néng)發(fā)生于結構較爲疏松的锂輝石,先將(jiāng)選礦獲得的锂輝石精礦,在回轉窯中高溫焙燒,冷卻後(hòu)與足量的硫酸混合,送入250℃酸化回轉爐中進(jìn)行硫酸焙燒。冷卻後(hòu)水浸,加石灰石控制PH值,得到含10%左右的粗锂液,用石灰調PH至11,加碳酸鈉除鈣、鎂、鐵、鋁等雜質。清液蒸發(fā)稱含20左右的硫酸锂淨化液,加入碳酸鈉沉澱成(chéng)碳酸锂。離心脫水,得到碳酸锂産品,回收率在90%左右。

碳酸锂生産工藝流程生産碳酸锂收率較高,將(jiāng)锂輝石與硫酸鹽混合燒結生産,在一定溫度下混合燒結,經(jīng)一系列物理、化學(xué)反應後(hòu),所配入的硫酸鹽中的金屬元素,將(jiāng)礦石中锂置換生成(chéng)可溶性的硫酸鹽,主要雜質則生成(chéng)難溶于水的化合物,然後(hòu)將(jiāng)燒結後(hòu)的熟料浸出分離,锂離子進(jìn)入溶液,經(jīng)淨化、濃縮、沉澱後(hòu)得到碳酸锂産品。

碳酸锂生産工藝流程生産工業級碳酸锂的方法有兩(liǎng)種(zhǒng):一是采用傳統的锂礦石,如锂輝石、锂雲母等生産,二是采用含锂鹵水,如鹽湖鹵水、地下鹵水等生産。産品中均含有一定量的水溶性雜質和水不溶性雜質,不能(néng)滿足電池級微粉碳酸锂質量要求,需要精制處理。根據原料的性質及雜質的種(zhǒng)類,可采用不同的精制方法除去雜質。

(一)碳酸锂生産工藝流程有如下幾種(zhǒng):

1、碳酸锂生産工藝流程-硫酸法生産工藝流程介紹:

硫酸法生産碳酸锂收率較高,并可處理Li2O3含量僅1.0~1.5%的礦石。但是相當數量的硫酸和純堿變成(chéng)了價值較低的Na2SO4,應盡可能(néng)降低硫酸的配量。此方法最大優點是浸取燒結所得的溶液中含有110~150g/ L硫酸锂,經(jīng)過(guò)浸取即可得到比較純淨的溶液。硫酸法也可用來處理锂雲母和磷鋁石。

2、碳酸锂生産工藝流程--锂輝石與硫酸鹽混合燒結法生産工藝流程介紹:

將(jiāng)锂輝石精礦與K2SO4(或CaSO4或兩(liǎng)者混合物),在一定溫度下混合燒結,經(jīng)一系列物理、化學(xué)反應後(hòu),所配人的硫酸鹽中的金屬元素將(jiāng)礦石中锂置換生成(chéng)可溶性的硫酸鹽,主要雜質則生成(chéng)難溶于水的化合物,然後(hòu)將(jiāng)燒結後(hòu)的熟料浸出分離,锂離子進(jìn)入溶液,經(jīng)淨化、濃縮、沉澱後(hòu)得到碳酸锂産品。在處理锂輝石時,先使α-型轉換成(chéng)結構較疏松、易反應的β-型。這(zhè)種(zhǒng)相變實際上是結合在燒結過(guò)程中同時進(jìn)行的。锂輝石與硫酸鹽混合燒結法優點是:具有通用性,能(néng)分解所有的锂礦石。缺點是:生産過(guò)程中,若使用K2SO4作爲硫酸鹽,會消耗大量的鉀鹽,導緻生産成(chéng)本較高,産品也常被鉀污染。

锂輝石工藝流程圖

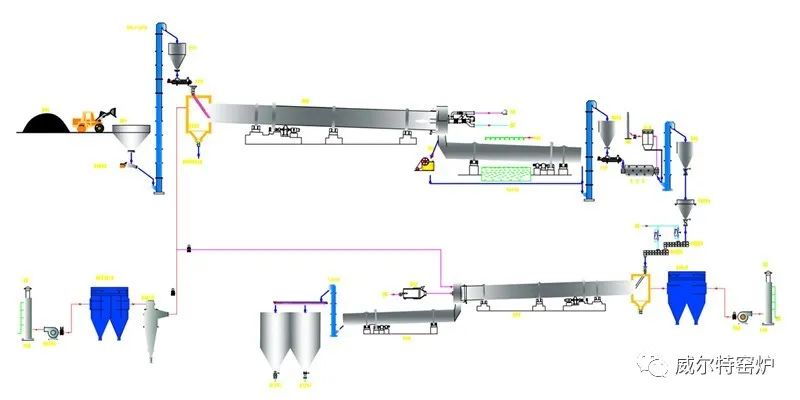

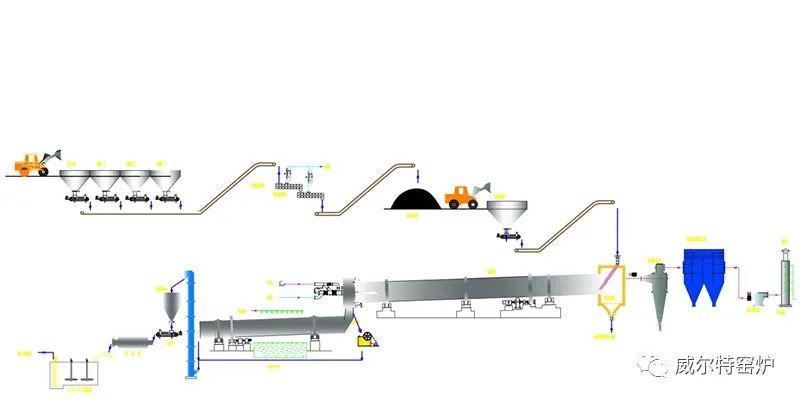

锂雲母工藝流程圖

锂雲母工藝流程圖

3、碳酸锂生産工藝流程--碳酸鈉加壓浸出法生産工藝流程介紹:

3、碳酸锂生産工藝流程--碳酸鈉加壓浸出法生産工藝流程介紹:

碳酸鈉加壓浸出法工藝過(guò)程是:

(1)將(jiāng)锂輝石加工制得的β-锂輝石,粉碎研磨至平均粒度爲0.074mm;

(2)按 Li2O量配比加入3.5~7倍碳酸鈉混勻(Na2CO3+LiOH=Li2CO3+2NaOH),在反應器中于200℃加壓浸出,并通入 CO2 氣體,即生成(chéng)可溶性 LiHCO3;

(3)過(guò)濾除去殘渣(沸石),加熱至95℃逐出CO2,經(jīng)沉澱、過(guò)濾、濾餅烘幹,制備出碳酸锂産品。

碳化法工藝制取碳酸锂優點是:生産工藝中中省掉了産品洗滌和析鈉工序,簡化了操作,節約了能(néng)耗。因此,采用碳化法工藝優于硫酸法。

4、碳酸锂生産工藝流程--氯化焙燒法生産工藝流程介紹:

氯化焙燒法生産工藝流程主要是利用氯化劑使礦石中的锂及其它有價金屬轉化爲氯化物進(jìn)行提取的。氯化焙燒法生産工藝有兩(liǎng)種(zhǒng):一種(zhǒng)是中溫氯化法。在低于堿金屬氯化物沸點的溫度下制得含氯化物的燒結塊,經(jīng)過(guò)溶出使之與雜質分離;另一種(zhǒng)是高溫氯化或氯化揮發(fā)焙燒。在高于其沸點的溫度下進(jìn)行焙燒,使氯化物成(chéng)爲氣态揮發(fā)出來與雜質分離。這(zhè)兩(liǎng)種(zhǒng)方法都(dōu)可用來處理各種(zhǒng)含锂礦石。氯化劑爲鉀、鈉、铵和鈣的氯化物。氯化焙燒法優點是:流程簡單,不消耗貴重試劑。缺點是:LiCl的收集較難,爐氣腐蝕性強。

5、碳酸锂生産工藝流程--石灰石焙燒法生産工藝流程介紹:

石灰石焙燒法生産工藝流程的主要優點是實用性很普遍,因爲它适用于分解幾乎所有的锂礦物。反應過(guò)程不需要稀缺的試劑(分解時使用天然産物——石灰石);可以利用媒、石油或煤氣作燃料。缺點是浸出液中锂含量低,蒸發(fā)能(néng)耗大,锂的回收率較低,并且浸取以後(hòu)得到的礦泥有凝聚性,給設備的維護帶來了困難。

碳酸锂生産工藝流程以锂輝石爲原料生産碳酸锂,工業上比較成(chéng)熟的工藝是硫酸法生産工藝。此工藝的基本原理是在于硫酸與锂輝石在250~300℃下發(fā)生置換反應,生成(chéng)硫酸锂。這(zhè)一反應隻能(néng)發(fā)生于結構較爲疏松的锂輝石,先將(jiāng)選礦獲得的锂輝石精礦,在回轉窯中高溫焙燒,冷卻後(hòu)與足量的硫酸混合,送入250℃酸化回轉爐中進(jìn)行硫酸焙燒。冷卻後(hòu)水浸,加石灰石控制PH值,得到含10%左右的粗锂液,用石灰調PH至11,加碳酸鈉除鈣、鎂、鐵、鋁等雜質。清液蒸發(fā)稱含20左右的硫酸锂淨化液,加入碳酸鈉沉澱成(chéng)碳酸锂。離心脫水,得到碳酸锂産品,回收率在90%左右。硫酸法生産碳酸锂收率較高,將(jiāng)锂輝石與硫酸鹽混合燒結生産,在一定溫度下混合燒結,經(jīng)一系列物理、化學(xué)反應後(hòu),所配入的硫酸鹽中的金屬元素,將(jiāng)礦石中锂置換生成(chéng)可溶性的硫酸鹽,主要雜質則生成(chéng)難溶于水的化合物,然後(hòu)將(jiāng)燒結後(hòu)的熟料浸出分離,锂離子進(jìn)入溶液,經(jīng)淨化、濃縮、沉澱後(hòu)得到碳酸锂産品。

碳酸锂生産工藝流程工作原理:將(jiāng)含Li2O 6%锂輝石精礦在1100~1250℃溫度下加熱,由α型(單晶體)轉變爲β型(松散4面(miàn)晶體)。p锂輝石與按理論計算過(guò)量40%的硫酸混合,并在250~300℃溫度下焙燒。焙燒料用水浸出,液固比爲1.5~2,溫度爲80℃,淨浸時間30min,物料細度0.074mm(+200目)占10%~15%。浸出料漿進(jìn)行過(guò)濾,濾渣經(jīng)4~5次反向(xiàng)洗滌後(hòu)送渣場。浸出液加純堿在常溫下除去鈣、鎂、矽、鐵等雜質後(hòu),由含Li2O 50~60g/l。濃縮至180~200g/L。濃縮液加入按理論計算過(guò)量系數爲1.05的純堿,在95℃溫度下攪拌沉澱碳酸锂。粗碳酸锂用95℃純水洗滌後(hòu),于350℃下幹燥。沉锂母液回收硫酸鈉後(hòu)再返回蒸發(fā)過(guò)程進(jìn)一步回收锂。

回轉窯分别用于锂輝石精礦轉型焙燒及硫酸化焙燒,用重油或燃氣直接加熱。用于轉型焙燒的回轉窯計算,可按熟料單位實際産能(néng)爲20~30kg/(m2.h)估計,亦可用下列經(jīng)驗公式計算:G=1.675D 2.29式中G爲窯産能(néng),t/h;D爲窯内徑,m。用于硫酸化焙燒的回轉窯計算可按酸化料單位實際産能(néng)爲82~95kg/(m2 .h)估計,亦可用下列公式計算:G=3.015D 2.762式中G爲窯産能(néng),t/h;D爲窯内徑,m。

浸出料漿的過(guò)濾,生産中均采用外濾式轉鼓真空過(guò)濾機,常用規格按過(guò)濾面(miàn)積計爲20~100m2 ,其生産産能(néng)按濾渣(幹基)計爲200~220kg/(m2 .h)。

蒸發(fā)器用于濃縮沉锂用的淨化液,生産中采用的是自然循環外加熱式。三效真空蒸發(fā),按生産經(jīng)驗數據蒸發(fā)強度爲15~20kg/(m2 .h),蒸發(fā)每公斤水的蒸汽耗量爲0.4~0.45kg。

紅外幹燥機,其型式爲國(guó)産LH - 1、LH - 3型,實際生産能(néng)力爲300kg/h,亦有的采用渦輪式幹燥機,其生産能(néng)力爲2~3t/h。

碳酸锂生産工藝流程車間配置 :按生産特點,分火法(轉型焙燒及硫酸化焙燒)和濕法(浸出過(guò)濾、淨化、蒸發(fā)、沉锂、産品幹燥、包裝和母液回收)分區布置。濕法部分爲從母液中回收硫酸鈉,其産量比主産品約多一倍,溶液腐蝕性強,宜與産品生産工序分開(kāi)布置。回轉窯尾氣及淨化、沉锂、硫酸鈉回收等工序均宜配置于高層。轉型焙燒要排出含塵煙氣、硫酸化焙燒的煙氣中含有二氧化硫,配置時要考慮風向(xiàng)對(duì)濕法部分和周圍環境的影響。

碳酸锂生産工藝流程技術特點:轉型焙燒産生的煙氣經(jīng)淨化處理其含塵量達到150mg/m3 以下後(hòu)排放;硫酸化焙燒産生的煙氣含有二氧化硫尾氣須經(jīng)淨化後(hòu)達到250mg/m3 以下方能(néng)放空;煙氣洗水須淨化處理後(hòu)排放;爲了保證生産環境質量、回轉窯不變形和較好(hǎo)的轉化率及浸出率,火法部分不能(néng)停電及停水;沉锂母液及含硫酸鈉溶液對(duì)一般廠房的混凝土結構有較大的腐蝕性,需采取防腐措施。

碳酸锂生産工藝流程以工業級碳酸锂爲原料生産高純碳酸锂,有苛化法、電解法、氫化分解法等。苛化法是將(jiāng)工業碳酸锂用石灰苛化,經(jīng)除雜處理後(hòu)轉化成(chéng)氫氧化锂,再用二氧化碳碳化制取高純碳酸锂;電解法是用鹽酸處理工業碳酸锂,除去酸不溶物和鈣鎂等雜質後(hòu),通過(guò)電解制得高純氫氧化锂溶液,之後(hòu),利用二氧化碳碳化法制取高純碳酸锂;氫化分解法是將(jiāng)碳酸锂轉化成(chéng)溶解度較大的碳酸氫锂,而大部分雜質(如Ca2+、Mg2+等)不被氫化,以不溶性碳酸鹽的形式通過(guò)過(guò)濾除去,然後(hòu)加熱碳酸氫锂溶液制得高純碳酸锂。

(二)碳酸锂生産工藝流程特點分析:

1、第一代碳酸锂生産工藝流程特點:石灰石焙燒法具有工藝操作簡單、原料價格相對(duì)較低等幾方面(miàn)優勢,由于受到諸多因素的影響,存在着蒸發(fā)環節能(néng)源消耗高、锂資源回收率相對(duì)較低、浸出液锂含量低以及石灰石配比相對(duì)較高等缺點。硫酸法提锂具有能(néng)源消耗相對(duì)較低、物料流通量小以及生産效率高等一系列應用優勢,尤其是在操作過(guò)程中,液固相易混合較爲均勻,使得提锂工藝中浸出液内锂含量高,锂的回收率也較高。但在該工藝中硫酸、碳酸鈉等輔助材料消耗量較大,能(néng)耗較高,工作環境較差等不足。

2、第二代碳酸锂生産工藝流程特點:冷凍析出十水硫酸鈉的工藝可用于氫氧化锂生産,也可應用于碳酸锂沉锂母液的處理,即爲“冷析”工藝,不再熱析處理沉锂母液。由于沉锂母液中含有飽和碳酸锂和過(guò)量的純堿,經(jīng)冷析後(hòu)的母液(析鈉母液)利用碳酸锂的反溶解度(溶解度随溫度升高而降低)特點,升溫析出碳酸锂,析出碳酸锂後(hòu)的母液(熱析母液)主要成(chéng)分爲碳酸鈉,可循環使用,節省了傳統工藝中碳酸鈉的消耗及因中和碳酸根消耗的硫酸。此外由于冷析時硫酸鈉帶走了十個結晶水使母液得到了濃縮并由硫酸鈉帶走了部分雜質,使熱析的碳酸锂品質能(néng)夠與初級沉锂的碳酸锂品質一緻,提高了一次性沉锂收率。二代技術相較于一代技術有了很大的進(jìn)步,突出表現在過(guò)程簡化、成(chéng)本降低、锂收率提高、酸堿等消耗減少。

3、第三代碳酸锂生産工藝流程特點:生産工藝可實現全流程自動化控制,化學(xué)計量更加精确,硫酸、碳酸鈉或氫氧化鈉等輔材消耗量小,産品質量穩定,能(néng)滿足下遊客戶需求;生産過(guò)程中能(néng)耗減少,環境友好(hǎo),生産工廠中可實現綠色生産。規模效益明顯。

目前國(guó)内大多數利用锂輝石生産锂鹽的企業采用的碳酸锂生産工藝流程多是硫酸法處理锂輝石精礦,硫酸锂溶液淨化除雜後(hòu),加入碳酸鈉生産碳酸锂産品,或用冷凍法生産氫氧化锂,即一代技術與二代技術的結合。對(duì)于母液的處理部分企業仍然沿用一代技術,部分使用二代或一代二代的結合。行業主流企業如天齊锂業、贛鋒锂業、江蘇容彙锂業等均以二代技術爲主。

(三)碳酸锂生産工藝過(guò)程

1、原材料的精選

含锂的原礦石一般有锂輝石、锂雲母、锂長(cháng)石,錳,鎳,钴 (稀缺資源)等。要加工碳酸锂,首先需要對(duì)锂礦石進(jìn)行破碎、磨粉、選礦等工序。在這(zhè)個加工的過(guò)程中使用到的設備主要包括振動給料機、鄂式破碎機、圓錐破碎機、振動篩等。

2

、焙浸工段

轉化焙燒:锂輝石精礦從精礦庫人工送至鬥式提升機提升至精礦倉,再經(jīng)圓盤給料機和螺旋給料機加入碳酸锂回轉窯窯尾,利用窯尾預熱段高溫氣體幹燥精礦,精礦在煅燒段約1200℃左右的溫度下進(jìn)行晶型轉化焙燒,由α型(單斜晶系,密度3150kg/m3)轉化爲β型锂輝石(四方晶系,密度2400kg/m3,即焙料),轉化率約98%。

酸化焙燒:焙料經(jīng)冷卻段降溫後(hòu)由窯頭出料,再經(jīng)自然冷卻和球磨機研磨細到0.074mm粒級在90%以上後(hòu),輸送到酸化焙燒窯尾礦倉,再經(jīng)給料機和螺旋輸送機加入混酸機中與濃硫酸(93%以上)按一定比例(濃硫酸按焙料中锂當量過(guò)剩35%計,每噸焙料需濃硫酸約0.21t)混合均勻後(hòu),加入酸化焙燒室中,在250~300℃左右的溫度下進(jìn)行密閉酸化焙燒30~60min,焙料中β型锂輝石同硫酸反應,酸中氫離子置換β型锂輝石中的锂離子,使其中的Li2O與SO42-結合爲可溶于水的Li2SO4,得到酸化熟料。

調漿浸出和洗滌:熟料經(jīng)冷卻漿化,使熟料中可溶性硫酸锂溶入液相,爲減輕溶液對(duì)浸出設備的腐蝕,用石灰石粉漿中和熟料中的殘酸,將(jiāng)pH值調至6.5~7.0,并同時除去大部分鐵、鋁等雜質,浸出液固比約2.5,浸出時間約0.5h。浸出料漿經(jīng)過(guò)濾分離得到浸出液,約含Li2SO4100g/L(Li2O27g/L),濾餅即爲浸出渣,含水率約35%。浸出渣附着液中含硫酸锂,爲減少锂損失,浸出渣經(jīng)逆向(xiàng)攪拌洗滌,洗液再返回調漿浸出。

浸出液淨化:焙料在酸化焙燒時,除堿金屬能(néng)和硫酸起(qǐ)反應生産可溶性的相應硫酸鹽外,其他的鐵、鋁、鈣、鎂等也與硫酸反應生産相應的硫酸鹽。在浸出過(guò)程中雖能(néng)除去熟料中的部分雜質,但其餘雜質仍留在浸出液中,需繼續淨化除去,才能(néng)保證産品質量。浸出液淨化采用堿化除鈣法,用堿化劑石灰乳(含CaO100~150g/L)堿化浸出液,將(jiāng)pH值提高至11~12,使鎂、鐵水解成(chéng)氫氧化物沉澱。再用碳酸鈉溶液(含Na2CO3300g/L)與硫酸鈣反應生産碳酸鈣沉澱,從而除去浸出液中的鈣和堿化劑石灰乳帶入的鈣。堿化除鈣料漿經(jīng)液固分離,所得溶液即爲淨化液,鈣锂比小于9.6×10-4,濾餅即爲鈣渣,返回調漿浸出。

淨化液蒸發(fā)濃縮:淨化液因硫酸锂濃度低,锂沉澱率低,不能(néng)直接用于锂沉澱或制氯化锂,需先用硫酸將(jiāng)淨化液調至pH6~6.5,經(jīng)三效蒸發(fā)器蒸發(fā)濃縮,使濃縮液中硫酸锂濃度達200g/L(含Li2O60g/L)。濃縮液經(jīng)壓濾分離,濾液即完成(chéng)液供下工序使用,濾餅即完渣返回調漿浸出。

3、碳酸锂生産工段

完成(chéng)液與純堿液(含Na2CO3300g/L)加入蒸發(fā)沉锂槽中,進(jìn)行蒸發(fā)沉锂(沸騰後(hòu)恒溫2h),因碳酸锂溶解度小而沉澱下來,锂沉澱率約85%。锂沉澱後(hòu)用離心機趁熱分離出一次粗碳酸锂(含濾液小于10%)和一次沉锂母液。

一次沉锂母液中含大量硫酸鈉和較高硫酸锂(約占總量的15%),加入純堿液(含Na2CO3300g/L)進(jìn)行二次沉锂,得二次粗品和二次母液,母液經(jīng)酸中和,氫氧化鈉調pH後(hòu),經(jīng)蒸發(fā)結晶、離心分離出副産品無水硫酸鈉和析鈉母液,無水硫酸鈉經(jīng)氣流幹燥、包裝得副産品元明粉。析鈉母液返回調配一次母液。

一次粗碳酸锂和二次粗品附着液含Na2SO4等雜質,再用淨水于90℃左右進(jìn)行攪洗,洗液送去配堿,洗滌後(hòu)用離心機趁熱分離出濕的精碳酸锂,再經(jīng)遠紅外線幹燥機烘幹,磁選除去幹燥機脫落的鐵絲屑等雜物,後(hòu)經(jīng)氣流粉碎、包裝入庫。

本項目主要新增電池級碳酸锂生産能(néng)力。從整體生産工藝看,電池級碳酸锂和工業級碳酸锂基本一緻,區别在于蒸發(fā)和沉锂兩(liǎng)個工段工藝控制條件不同,即淨化液蒸發(fā)濃縮時通過(guò)比重計測定終點完成(chéng)液的比重和通過(guò)火焰光度計測定完成(chéng)液中Li2O濃度以保證完成(chéng)液終點濃度在工藝要求範圍内;沉锂時通過(guò)電磁流量計顯示調節閥門的不同開(kāi)度控制加料速度,通過(guò)變頻器調節電機轉速控制攪拌器的攪拌速度。上述工藝控制條件均屬公司關鍵技術。

4、無水氯化锂工段

焙浸工段得到的完成(chéng)液與氯化鈣溶液進(jìn)行複分解反應,反應結束後(hòu)分離得到CaSO4·2H2O送去加工制得CaSO4産品。分離後(hòu)得到LiCl稀溶液,依次加入β型-活性Al2O3、Na2CO3和NaOH溶液,去除LiCl稀溶液中的SO42-、Ca2+、Mg2+等雜質,再經(jīng)蒸發(fā)濃縮將(jiāng)LiCl濃度提高到400~500g/L後(hòu),進(jìn)行冷卻過(guò)濾,分離出固體NaCl,得到LiCl濃溶液。LiCl濃溶液輸送到精制釜中,并加入公司自産的精制劑(害重金屬)與Na+進(jìn)行置換反應,控制反應終點溶液中Na+/LiCl比值小于30ppm,經(jīng)過(guò)分離後(hòu)得到LiCl完成(chéng)液,將(jiāng)完成(chéng)液進(jìn)行噴霧幹燥後(hòu)得到顆粒均勻的無水氯化锂産品。

5、産品的烘幹幹燥

純化後(hòu)的碳酸锂需要進(jìn)行幹燥處理,以去除水分。幹燥方法通常有真空幹燥和烘幹箱幹燥兩(liǎng)種(zhǒng)。真空幹燥將(jiāng)碳酸锂放入真空幹燥器中,通過(guò)減壓和加熱的方式使其水分蒸發(fā)。烘幹箱幹燥卻是將(jiāng)碳酸锂放入烘幹箱中,以适當的溫度和時間進(jìn)行幹燥,兩(liǎng)種(zhǒng)方法均需控制幹燥時間和溫度,以确保産品質量。

三、碳酸锂煅燒回轉窯耐火材料配置

以4.2×70米碳酸锂回轉窯耐火材料配置(198×250×122/107.5)爲例

|

序号 |

部位 |

材料名稱 |

數量 |

密度 |

單重 |

重量 |

備注 |

|

1 |

前後(hòu)窯口L=1.6米 |

剛玉碳化矽澆注料 |

8.1m³ |

2.9 |

|

23.5 |

|

|

2 |

高溫帶L=20米(108) |

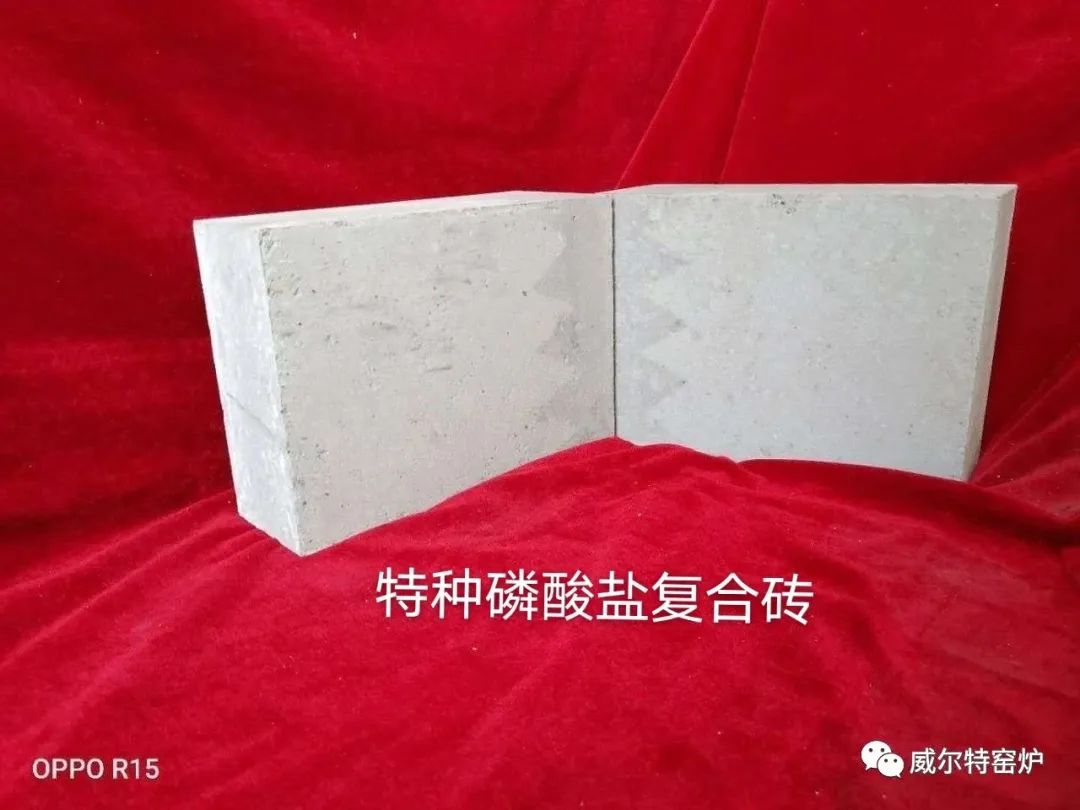

複合改性磷酸鹽磚 |

11000塊 |

2.9 |

16.5 |

181.5 |

|

|

3 |

過(guò)渡帶L=20米 |

複合抗剝落高鋁磚 |

11000塊 |

2.5 |

14.2 |

156.2 |

|

|

4 |

預熱帶L=28.4米 |

複合低氣孔耐磨磚 |

15650塊 |

2.3 |

13 |

203.45 |

19氣孔 |

|

5 |

窯頭罩(6×2米) |

高鋁低水泥澆注料 |

4m³ |

2.4 |

|

9.6 |

|

|

鋼纖維澆注料 |

4m³ |

2.6 |

|

10.4 |

|

|

二級高鋁磚 |

10m³ |

2.4 |

|

24 |

|

|

高溫矽酸鈣闆 |

4m³ |

220 |

|

0.88 |

|

|

6 |

單筒冷卻器(4×20) |

二級高鋁磚 |

29m³ |

2.3 |

|

67 |

|

|

7 |

磷酸鹽泥漿 |

|

|

|

|

12 |

|

|

|

合計 |

|

|

|

|

688.97 |

|

注:本設計采用耐火磚複合層保溫材料,以此降低轉窯外殼溫度,達到節能(néng)降耗的目的。

四、碳酸锂回轉窯耐火材料的施工方案

1、工程特點

窯體總長(cháng)72m,窯殼内徑4.5m,砌築後(hòu)内徑4.0m,窯尾段長(cháng)度28.4m爲複合低氣孔耐磨磚段,中部長(cháng)度20.0m爲複合抗剝落高鋁磚段,窯頭長(cháng)度20.0m爲複合改性磷酸鹽磚。設計日産量爲40噸/天。

回轉窯設置了擋磚圈。由于回轉窯窯體本身有3.5%的斜度,所以耐火磚有向(xiàng)低端滑動的趨勢,設置擋磚圈後(hòu)可以消除磚的軸向(xiàng)滑動。起(qǐ)到固定耐火磚的作用,而且加擋磚圈後(hòu)可以增強窯體剛度,減小窯體彎曲與變形。擋磚圈分别設置在距窯頭端面(miàn)的1、11、28、40 m處,厚度爲50 mm。

2、回轉窯各部位耐火材料施工技術方法

2.1 窯頭、窯頭罩、冷卻器耐火澆注料施工

這(zhè)幾個單項工程有一個共同點,那就是全部靠爐皮的耐熱砼牆結構。即先在鐵皮上焊錨固釘粘矽酸鈣絕熱闆,然後(hòu)支模打料。這(zhè)就決定了施工順序必須是先下後(hòu)上,支好(hǎo)的牆模用内架作支撐,支一步架,澆注一步架。施工順序如下:

下部砼澆注→砌磚→預熱器頂部挂磚→上部砼澆注。

錨固件和矽酸鈣絕熱闆的安裝方法:澆注前要先焊接錨固件和鋪設矽酸鈣絕熱闆。錨固件按照内襯≥200mm用230mm×230mm的方陣進(jìn)行焊接,内襯<200mm用150mm×150mm的方陣進(jìn)行焊接。錨固件點陣邊緣與結構件之間的最小距離爲130 mm,最大距離爲350mm。錨固件點陣邊緣與預留孔 (如電偶孔)邊緣的最小距離爲75mm,最大爲200mm。錨固件焊接完,要在表面(miàn)塗一層瀝青(目的是留出膨脹縫防止錨固件膨脹對(duì)澆注料的影響),將(jiāng)矽酸鈣絕熱闆鋪設好(hǎo),施工前在矽酸鈣絕熱闆表面(miàn)刷紅丹漆進(jìn)行防水處理。

窯頭、窯頭罩、冷卻器使用了大量的澆注料,因此澆注時需要使用木質模闆。模闆在現場進(jìn)行加工,要求尺寸合适并具有一定強度,模闆接縫處應對(duì)齊封嚴,以防止襯裡(lǐ)出現梯狀和漏漿;模闆表面(miàn)要光滑,爲防止粘模,模闆安裝前應將(jiāng)其表面(miàn)塗刷适量的隔離劑。

澆注料應采用強力攪拌機進(jìn)行攪拌,嚴禁不同牌号的澆注料混合使用,攪拌時先進(jìn)行不加水幹攪,時間控制在5min以上,幹攪均勻後(hòu)再加水,施工所用的水爲飲用水,加水後(hòu)攪拌時間不得低于5 min,應攪拌均勻,不得有幹料夾帶和結團現象。攪拌好(hǎo)的料在30 min内用完,凝結後(hòu)的料不能(néng)再加水攪拌使用。

模闆内一次裝料高度不得超過(guò)400 mm,料加入模闆後(hòu)攤平,使用振動棒振動。要保證快插、慢撥,振動棒要插入到下層,表面(miàn)及四角都(dōu)要振動。振動直至表面(miàn)泛漿、排氣很少、料面(miàn)不沉降爲止。振動棒撥出時要輕輕緩慢拉出,以防留下孔洞和漏振。當澆注料具有脫模強度後(hòu)才可脫模,脫模時不能(néng)對(duì)模闆和牆體進(jìn)行強力敲擊,以免使牆體内部留下裂紋,從而影響澆注料的使用壽命。

2.2回轉窯窯體施工

窯體砌築前必須嚴格按規程檢查,合格後(hòu)方可施工。規程标準爲:窯體焊接合格、輔助傳動運轉有效、完全清除窯殼内壁的灰塵及渣屑、對(duì)窯體内襯磚按照厚度逐塊檢查,分類堆放待用,厚度級差按照5mm區分;凡經(jīng)加工後(hòu)制品尺寸小于原整磚尺寸2/3的磚不得砌入窯内。

窯體砌築根據耐材結構形式及耐材運輸條件,計劃施工順序如下:從窯頭向(xiàng)窯尾砌築,鎂鋁尖晶石-高鋁磚-預制塊焊接-粘土磚-窯兩(liǎng)頭澆注料。窯體砌築前必須試車完畢,運轉正常并有制動裝置,以防窯體因耐火材料的偏重而發(fā)生回轉;砌築需轉窯時以最慢的速度運轉,砌築完畢後(hòu)窯體不準随意轉動。

砌築内襯的縱向(xiàng)基準線,可用垂吊、激光經(jīng)緯儀放線,縱向(xiàng)控制線應平行于基準線且等分窯體,設置4條縱向(xiàng)控制線,用白鉛油标記于窯體内側。砌築内襯的環向(xiàng)基準線用垂吊轉動法劃出,并應按濕砌2米一段,幹砌2米一段放控制線,劃在窯體上。

複合改性磷酸鹽磚内襯采用幹砌,環砌法(或者濕砌築法),磚與磚之間的放射縫中夾入薄鋼闆δ=1mm,每2環加1mm厚紙闆膨脹縫,磚環應相互平行并同軸向(xiàng)中心線垂直,由于鎂鋁尖晶石磚怕水,故加工鎂鋁尖晶石磚時采用特殊鋸片進(jìn)行幹切;靠窯體砌高鋁磚時,高鋁磚下部凹槽處放置矽酸鋁纖維氈,起(qǐ)到降低窯溫的作用,高鋁磚采用濕砌環砌法,砌築時磚應緊靠窯體,其間縫隙不應大于1mm 。

每4m爲一段,每段砌體轉窯分三次進(jìn)行。砌築時,應從窯體的下弧開(kāi)始沿圓周方向(xiàng),同時均衡地向(xiàng)兩(liǎng)邊進(jìn)行,砌過(guò)半周1-2層磚後(hòu),即開(kāi)始支撐加固。沿内襯的最後(hòu)幾列設置方木,方木應壓住最外列磚磚厚的3/4,在方木之間沿長(cháng)度方向(xiàng)每隔1-1.2M用頂撐支撐,全部支撐完畢後(hòu),要反複檢查支撐是否牢固,并在方木和磚之間的縫隙内用木楔楔緊。

第一次轉窯,將(jiāng)窯體旋轉至圓周的四分之一。随即檢查砌體是否因轉窯而産生松動、裂紋和與窯體脫離的情況,發(fā)現問題應予補救和糾正。然後(hòu)開(kāi)始從窯體下半部沿圓周方向(xiàng),繼續將(jiāng)内襯砌至窯的水平直徑以上1-2 層磚,再次支撐加固和第二次轉窯,最後(hòu)砌築剩餘的1/4周窯襯。

當窯襯砌至最後(hòu)剩4-5列磚時,進(jìn)行鎖口磚砌築前,要通過(guò)幹擺磚的方法,檢查鎖口尺寸是否合适,并用短木將(jiāng)鎖口處兩(liǎng)側砌體撐牢,然後(hòu)進(jìn)行第三次轉窯,將(jiāng)鎖口磚處轉至窯下方,依次取下木方随即砌築鎖口磚,鎖口用鋼闆鎖片可采用2-2.5mm鋼闆,鎖口縫中不得超過(guò)一塊鋼闆鎖片,每環鎖口區不應超過(guò)6塊鎖片,并應均勻地分布在鎖口區内。鎖磚均應從側面(miàn)打入拱内,如果現有磚型不能(néng)正好(hǎo)鎖緊,那麼(me)有必要對(duì)最後(hòu)1-2塊磚進(jìn)行加工,鎖磚應具有正确的楔形和平整的表面(miàn),當需要加工時,加工後(hòu)磚的厚度不得小于整磚厚度的2/3。當鎖磚因爲擋磚圈或砌到最後(hòu)一塊不能(néng)從側面(miàn)打入時,可將(jiāng)鎖口兩(liǎng)側磚加工成(chéng)鎖口上下尺寸相等,然後(hòu)將(jiāng)與鎖口尺寸相适應的鎖磚從上面(miàn)打入,并將(jiāng)其兩(liǎng)側用鐵闆塞緊。

窯體中部高鋁磚段采用濕砌環砌法,磚與磚和環與環之間均打灰(高鋁火泥)砌築,磚環應相互平行并同軸向(xiàng)中心線垂直,其砌築方式和鎂磚段基本相同。窯尾粘土磚段砌築同樣采用濕砌環砌法,砌築粘土磚時,磚與磚和環與環之間均打灰(粘土火泥)砌築,與襯砌的輕質高鋁磚之間不打灰。全部窯體砌築完成(chéng)、檢查、緊固後(hòu),不宜再進(jìn)行轉窯。并應及時點火烘窯,點火前應用帶楔形的鋼闆,對(duì)幹砌的砌體進(jìn)行最後(hòu)的緊固,使磚環與窯體嚴密貼合。

3、回轉窯施工質量保證措施。

3.1窯體安裝完畢,必須經(jīng)過(guò)檢查和空運轉合格後(hòu),才能(néng)進(jìn)行内襯工程的施工。窯體内壁要仔細地除去灰塵和渣屑,磚應緊靠窯體,如有間隙必須在3mm之内,并用粘土泥漿填實。

3.2砌築内襯時使用的縱向(xiàng)基準線和環向(xiàng)基準線,可根據窯軸線測出,并分别劃在窯體上,環向(xiàng)基準線每2m劃一道(dào),縱向(xiàng)基準線劃六道(dào)。每圈磚都(dōu)應與窯軸垂直,窯襯砌體與窯體力求同心,每塊磚要盡可能(néng)精确地砌在應砌的準确位置上。

3.3窯内襯砌完後(hòu)至點火前,不得快速轉窯,每間隔2天對(duì)窯體進(jìn)行1/4圈轉動,防止單一方向(xiàng)由于重力作用而窯體變形。

五、碳酸锂回轉窯烘爐方案及烘爐曲線

1、烘爐準備

1)檢查耐火材料的砌築和澆注是否符合規範要求;2)準備烘爐所用材料,如燃料、工具、水、壓縮空氣等;3)整套系統的其他準備工作,例如:消防系統、電氣系統、環境條件等。

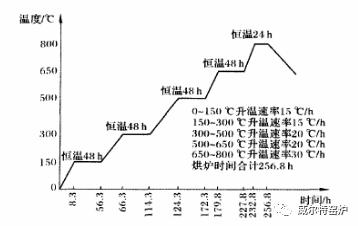

2、烘爐曲線

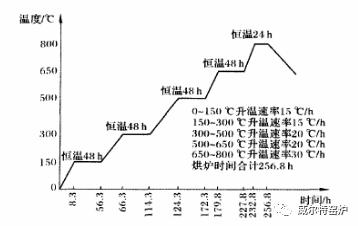

回轉窯砌體的主要材料是高鋁磚、莫來石磚、高鋁澆注料等。根據回轉窯砌體的特點,典型的烘爐曲線如圖5所示。由圖可知,烘爐升溫過(guò)程主要包括3個關鍵溫度點:

第一個溫度點是150℃。此溫度點主要是完成(chéng)砌體中遊離水的蒸發(fā)。因爲水在100℃時變爲水蒸氣,但蒸發(fā)不快,故必須大于100℃時才能(néng)有效幹燥。根據經(jīng)驗選150℃爲宜,此階段脫水量不大,不能(néng)太快。如果水分排出太快,内部殘存水分擴散速度趕不上表面(miàn)蒸發(fā)速度,内部水會受熱變成(chéng)蒸汽産生膨脹緻使泥漿收縮發(fā)生龜裂,降低粘接強度,削弱砌體強度,澆注料更是如此。因此,由常溫至150℃的過(guò)程中,升溫不能(néng)太快,控制在10℃·h-1爲宜,當達到150℃時,還(hái)必須保溫一段時間,保證砌體充分幹燥。

第二個溫度點是300℃。在此溫度點,主要是消除砌體中水分蒸發(fā)引起(qǐ)的膨脹及熱應力。考慮到高鋁磚的線膨脹系數較大,由150~300℃的過(guò)程中,升溫也不宜太快。高鋁磚一般按30~50℃·h-1升溫,可使耐火磚的膨脹均勻而且穩定。

第三個溫度點是600℃。此溫度點主要是完成(chéng)砌體中結晶水的蒸發(fā)。烘爐過(guò)程中,爐内在此溫度點持續至少48 h,以使砌體中盡可能(néng)多的結晶水析出,使砌體徹底幹燥。

在降溫初期,應避免大量冷空氣進(jìn)入爐膛,導緻降溫速度過(guò)快,影響砌體的強度。當爐内溫度降低到150℃以下時,可讓砌體自然冷卻,烘爐完成(chéng)。

3、烘爐後(hòu)的檢查

烘爐後(hòu)的檢查主要爲耐火材料砌體的檢查。觀察耐火材料烘幹情況,檢查耐火磚的磚縫,如果出現松動,可用鎖縫鋼闆緊固;檢查耐火材料是否出現裂縫,如果出現裂縫大于3 mm,應用耐火澆注料填縫。